Beton

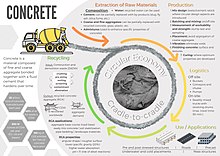

Beton, zamanla sertleşen (kürlenen) akışkan bir çimento (çimento hamuru) ile birbirine bağlanmış ince ve kaba agregadan oluşan kompozit bir malzemedir. Beton, sudan sonra dünyada en çok kullanılan ikinci maddedir ve en yaygın kullanılan yapı malzemesidir. Dünya genelinde ton başına kullanımı çelik, ahşap, plastik ve alüminyumun toplamının iki katıdır. Küresel olarak, beton pazarının en büyük segmenti olan hazır beton endüstrisinin gelirinin 2025 yılına kadar 600 milyar doları aşacağı tahmin edilmektedir. Bu yaygın kullanım bir dizi çevresel etkiye yol açmaktadır. En önemlisi, çimento üretim süreci büyük miktarlarda sera gazı emisyonu üretmekte ve küresel emisyonların net %8'ine yol açmaktadır. Diğer çevresel endişeler arasında yaygın yasadışı kum madenciliği, artan yüzey akışı veya kentsel ısı adası etkisi gibi çevre üzerindeki etkiler ve toksik bileşenlerden kaynaklanan potansiyel halk sağlığı etkileri yer almaktadır. Emisyonları azaltmak veya betonu bir karbon tutma kaynağı haline getirmek ve döngüsel bir ekonomi elde etmek için karışımdaki geri dönüştürülmüş ve ikincil hammadde içeriğini artırmak için önemli araştırma ve geliştirme çalışmaları yapılmaktadır. Betonun iklim felaketlerine dayanıklı yapılar için kilit bir malzeme olmasının yanı sıra, kömür uçucu külü veya boksit atıkları ve kalıntıları gibi atıkları yakalayarak diğer endüstrilerin kirliliğini azaltmak için bir çözüm olması beklenmektedir. ⓘ

Agrega kuru Portland çimentosu ve su ile karıştırıldığında, karışım kolayca dökülen ve şekillendirilen akışkan bir bulamaç oluşturur. Çimento, beton hidrasyonu adı verilen bir süreçle suyla reaksiyona girerek birkaç saat içinde sertleşir ve malzemeleri birbirine bağlayarak birçok kullanım alanı olan dayanıklı taş benzeri bir malzeme haline getiren sert bir matris oluşturur. Bu süre, betonun sadece kalıplara dökülmesine değil, aynı zamanda çeşitli kalıp işlemlerinin önceden yapılmasına da olanak tanır. Hidratasyon süreci ekzotermiktir, yani ortam sıcaklığı betonun priz alma süresinde önemli bir rol oynar. Genellikle, ıslak karışımın fiziksel özelliklerini iyileştirmek, kürlenme süresini geciktirmek veya hızlandırmak ya da bitmiş malzemeyi başka bir şekilde değiştirmek için karışıma katkı maddeleri (puzolanlar veya süper akışkanlaştırıcılar gibi) dahil edilir. Çoğu beton, çekme mukavemeti sağlamak için gömülü takviye malzemeleri (inşaat demiri gibi) ile dökülür ve betonarme beton elde edilir. ⓘ

Geçmişte kireç macunu gibi kireç bazlı çimento bağlayıcılar sıklıkla kullanılmaktaydı, ancak bazen kalsiyum alüminat çimentosu gibi diğer hidrolik çimentolarla (suya dayanıklı) veya Portland çimentosu ile Portland çimentolu beton (Portland taşına görsel benzerliği nedeniyle adlandırılmıştır) oluşturmak için kullanılmıştır. Yol yüzeyleri için sıklıkla kullanılan bitüm bağlayıcılı asfalt betonu ve polimerleri bağlayıcı olarak kullanan polimer betonlar da dahil olmak üzere, agregayı birbirine bağlayan diğer yöntemlerle çimentolu olmayan birçok beton türü mevcuttur. Beton harçtan farklıdır. Betonun kendisi bir yapı malzemesi iken, harç tipik olarak tuğlaları, kiremitleri ve diğer duvar birimlerini bir arada tutan bir bağlayıcı maddedir. ⓘ

Beton (Fransızca : le béton,Latinceden: bitumen) çakıl, kum gibi "agrega" denilen maddelerin bir bağlayıcı madde ve su ile birleştirilmesinden meydana gelen inşaat yapıtaşıdır.

Günümüzde beton - kullanımı çok yaygın olan bir yapı malzemesidir. Beton gerektirmeyen inşa neredeyse yoktur. Baraj, kanal gibi su yapılarının yanında yol, bina, köprü ve diğer yapıların inşaatında kullanılır. Hem bir taşıyıcı eleman ve hem de dekoratif malzeme olarak ortaya çıkar. Dayanıklılığı, yangına karşı direnci, su geçirmezliği, ekonomik üretimi, enerji verimliliği, yerinde imalat bakımından da başlıca beton tercih nedenleridir. Beton ayrıca hazır betonarme ürün yapımında da kullanılır. Modern yapılarda nükleer radyasyona karşı da kullanılır. Dünya ortalaması olarak kişi başına yıllık beton üretimi bir ton civarındadır. ⓘ

Etimoloji

Beton sözcüğü Latince "con-" (birlikte) ve "crescere" (büyümek) sözcüklerinin birleşiminden oluşan "concrescere" sözcüğünün mükemmel pasif ortacı olan "concretus" (kompakt veya yoğunlaştırılmış anlamına gelir) sözcüğünden gelmektedir. ⓘ

Tarihçe

Eski zamanlar

Uxmal harabelerindeki Maya betonuna John L. Stephens'ın Incidents of Travel in the Yucatán adlı eserinde atıfta bulunulmaktadır. "Çatı düzdür ve çimento ile kaplanmıştır". "Zemin çimentoydu, bazı yerlerde sertti, ancak uzun süre maruz kaldığı için kırılmıştı ve şimdi ayakların altında ufalanıyordu." "Ancak duvarlar baştan sona sağlamdı ve harç içine gömülü büyük taşlardan oluşuyordu, neredeyse kaya kadar sertti." ⓘ

Beton benzeri malzemelerin küçük ölçekli üretimine, MÖ 4. yüzyıldan itibaren güney Suriye ve kuzey Ürdün bölgelerinde bir dizi vahayı işgal ve kontrol eden ve küçük bir imparatorluk geliştiren Nabatean tüccarları öncülük etmiştir. Kendiliğinden çimentolaşma özelliği olan hidrolik kirecin avantajlarını MÖ 700'lerde keşfetmişlerdir. Moloz yığma evlerin, beton zeminlerin ve yeraltında su geçirmez sarnıçların inşasına harç sağlamak için fırınlar inşa ettiler. Sarnıçları gizli tuttular çünkü bunlar Nebatilerin çölde gelişmesini sağladı. Bu yapılardan bazıları günümüze kadar ulaşmıştır. ⓘ

Klasik dönem

Eski Mısır ve daha sonraki Roma dönemlerinde, inşaatçılar karışıma volkanik kül eklemenin betonun su altında sertleşmesini sağladığını keşfetmişlerdir. ⓘ

Beton zeminler, yaklaşık olarak MÖ 1400-1200 yıllarına tarihlenen Yunanistan'daki Tiryns kraliyet sarayında bulunmuştur. Kireç harçları MÖ 800'lerde Yunanistan, Girit ve Kıbrıs'ta kullanılıyordu. Asur Jerwan Su Kemeri'nde (MÖ 688) su geçirmez beton kullanılmıştır. Beton birçok antik yapıda inşaat için kullanılmıştır. ⓘ

Romalılar MÖ 300'den MS 476'ya kadar betonu yoğun bir şekilde kullanmışlardır. Roma İmparatorluğu döneminde Roma betonu (ya da opus caementicium) sönmemiş kireç, puzolan ve ponza agregasından yapılıyordu. Mimarlık tarihinde Roma mimari devrimi olarak adlandırılan önemli bir olay olan Roma betonunun birçok Roma yapısında yaygın olarak kullanılması, Roma inşaatını taş ve tuğla malzemelerin kısıtlamalarından kurtarmıştır. Hem yapısal karmaşıklık hem de boyut açısından devrim niteliğinde yeni tasarımlara olanak sağlamıştır. Roma'daki Colosseum büyük ölçüde betondan inşa edilmiştir ve Pantheon dünyanın en büyük betonarme kubbesine sahiptir. ⓘ

Romalıların bildiği şekliyle beton, yeni ve devrimci bir malzemeydi. Kemerler, tonozlar ve kubbeler şeklinde döşenen beton, hızla sertleşerek taş ya da tuğladan benzer yapıları inşa edenleri rahatsız eden iç itme ve gerilmelerin çoğundan arınmış sert bir kütleye dönüştü. ⓘ

Modern testler opus caementicium'un modern Portland çimento betonu kadar basınç dayanımına sahip olduğunu göstermektedir (yaklaşık 200 kg/cm2 [20 MPa; 2,800 psi]). Ancak, donatı bulunmaması nedeniyle çekme dayanımı modern betonarme betondan çok daha düşüktü ve uygulama şekli de farklıydı:

Modern yapısal beton Roma betonundan iki önemli ayrıntıda farklılık gösterir. Birincisi, karışım kıvamının akışkan ve homojen olması, Roma uygulamasında genellikle molozdan oluşan agreganın yerleştirilmesiyle birlikte elle serilmesini gerektirmek yerine kalıplara dökülmesine izin verir. İkinci olarak, entegre takviye çeliği modern beton yapılara gerilimde büyük bir güç verirken, Roma betonu gerilime direnmek için yalnızca beton bağının gücüne güvenebilirdi. ⓘ

Roma beton yapılarının uzun süreli dayanıklılığının piroklastik (volkanik) kaya ve kül kullanımından kaynaklandığı, strätlingitin (spesifik ve karmaşık bir kalsiyum alüminosilikat hidrat) kristalleşmesinin ve bu ve benzeri kalsiyum-alüminyum-silikat-hidrat çimentolu bağlayıcıların birleşmesinin betona sismik olarak aktif ortamlarda bile daha yüksek derecede kırılma direnci kazandırdığı bulunmuştur. Roma betonu, deniz suyunun erozyonuna karşı modern betondan çok daha dirençlidir; bu betonda, zamanla Al-tobermorit kristalleri oluşturmak üzere deniz suyuyla reaksiyona giren piroklastik malzemeler kullanılmıştır. ⓘ

Betonun birçok Roma yapısında yaygın olarak kullanılması, birçoğunun günümüze kadar ayakta kalmasını sağlamıştır. Roma'daki Caracalla Hamamları buna sadece bir örnektir. Güney Fransa'daki muhteşem Pont du Gard gibi birçok Roma su kemeri ve köprüsü, Pantheon'un kubbesinde olduğu gibi beton bir çekirdek üzerine yığma kaplamaya sahiptir. ⓘ

Roma İmparatorluğu çöktükten sonra, 18. yüzyılın ortalarında teknoloji yeniden geliştirilinceye kadar beton kullanımı nadir hale gelmiştir. Dünya genelinde beton, kullanılan malzeme tonajı bakımından çeliği geride bırakmıştır. ⓘ

Orta Çağ

Roma İmparatorluğu'ndan sonra yanmış kireç ve puzolan kullanımı büyük ölçüde azalmıştır. Kirecin yakılmasında düşük fırın sıcaklıkları, puzolan eksikliği ve kötü karıştırma, beton ve harç kalitesinin düşmesine katkıda bulunmuştur. 11. yüzyıldan itibaren kilise ve kale inşaatlarında taş kullanımının artması, harca olan talebin de artmasına yol açmıştır. Daha iyi öğütme ve eleme sayesinde 12. yüzyılda kalite artmaya başlamıştır. Ortaçağ kireç harçları ve betonları hidrolik değildi ve duvarları bağlamak, "kalpaj" (moloz duvar çekirdeklerini bağlamak) ve temeller için kullanılıyordu. Bartholomaeus Anglicus, De proprietatibus rerum (1240) adlı eserinde harç yapımını anlatmaktadır. Kitabın 1397 tarihli İngilizce çevirisinde "lyme ... brent bir taştır; sonde ve su ile medlynge edilerek çimento yapılır" ifadesi yer almaktadır. 14. yüzyıldan itibaren harç kalitesi yine mükemmeldi, ancak sadece 17. yüzyıldan itibaren yaygın olarak puzolana ekleniyordu. ⓘ

Canal du Midi 1670 yılında beton kullanılarak inşa edilmiştir. ⓘ

Endüstriyel dönem

Betonun modern kullanımında belki de en büyük adım, İngiliz mühendis John Smeaton tarafından 1756 ve 1759 yılları arasında İngiltere'nin Devon kentinde inşa edilen Smeaton Kulesi'dir. Bu üçüncü Eddystone Deniz Feneri, agrega olarak çakıl taşları ve toz tuğla kullanarak betonda hidrolik kireç kullanımına öncülük etmiştir. ⓘ

İngiltere'de Portland çimentosu üretmek için bir yöntem geliştirilmiş ve 1824 yılında Joseph Aspdin tarafından patenti alınmıştır. Aspdin bu ismi, İngiltere'nin Dorset bölgesindeki Portland Adası'nda çıkarılan Portland taşına olan benzerliği nedeniyle seçmiştir. Oğlu William 1840'lara kadar gelişmeleri sürdürdü ve "modern" Portland çimentosunun geliştirilmesiyle tanınmasını sağladı. ⓘ

Betonarme 1849 yılında Joseph Monier tarafından icat edildi ve ilk betonarme ev 1853 yılında François Coignet tarafından inşa edildi. İlk betonarme köprü ise 1875 yılında Joseph Monier tarafından tasarlanmış ve inşa edilmiştir. ⓘ

Kompozisyon

Beton, çimentolu bağlayıcıdan (tipik olarak Portland çimento hamuru veya asfalt) oluşan bir matris ve agregadan (tipik olarak kayalık bir malzeme, gevşek taşlar ve kum) oluşan dağınık bir faz veya "dolgu" içeren yapay bir kompozit malzemedir. Bağlayıcı, sentetik bir konglomera oluşturmak için dolguyu birbirine "yapıştırır". Bağlayıcıların formülasyonlarına ve mühendislik malzemesinin uygulamasına uygun olarak kullanılan agrega türlerine göre belirlenen birçok beton türü mevcuttur. Bu değişkenler mukavemet ve yoğunluğun yanı sıra bitmiş ürünün kimyasal ve termal direncini de belirler. ⓘ

Agregalar, bir beton karışımındaki büyük malzeme parçalarından, genellikle iri çakıl veya kireçtaşı veya granit gibi kırılmış kayalardan ve kum gibi daha ince malzemelerden oluşur. ⓘ

En yaygın olarak Portland çimentosundan yapılan çimento hamuru, en yaygın beton bağlayıcı türüdür. Çimentolu bağlayıcılar için su, kuru çimento tozu ve agrega ile karıştırılır, bu da tipik olarak bir forma dökülerek şekillendirilebilen yarı sıvı bir bulamaç (macun) üretir. Beton, hidrasyon adı verilen kimyasal bir süreçle katılaşır ve sertleşir. Su, diğer bileşenleri birbirine bağlayan çimento ile reaksiyona girerek sağlam, taş benzeri bir malzeme oluşturur. Uçucu kül ve cüruflu çimento gibi diğer çimentolu malzemeler bazen çimento ile önceden karıştırılarak ya da doğrudan beton bileşeni olarak eklenir ve agrega için bağlayıcının bir parçası haline gelir. Uçucu kül ve cüruf, taze özellikler ve dayanıklılık gibi betonun bazı özelliklerini geliştirebilir. Alternatif olarak, diğer malzemeler de beton bağlayıcı olarak kullanılabilir: en yaygın ikame, asfalt betonda bağlayıcı olarak kullanılan asfalttır. ⓘ

Katkılar, malzemenin kürlenme hızını veya özelliklerini değiştirmek için eklenir. Mineral katkılar, beton bileşenleri olarak geri dönüştürülmüş malzemeler kullanır. Dikkat çeken malzemeler arasında kömürle çalışan enerji santrallerinin bir yan ürünü olan uçucu kül; çelik üretiminin bir yan ürünü olan öğütülmüş granüle yüksek fırın cürufu ve endüstriyel elektrik ark fırınlarının bir yan ürünü olan silis dumanı yer almaktadır. ⓘ

Portland çimentolu beton kullanılan yapılar genellikle çelik takviye içerir çünkü bu beton türü yüksek basınç dayanımı ile formüle edilebilir, ancak her zaman daha düşük çekme dayanımına sahiptir. Bu nedenle, genellikle gerilimde güçlü olan malzemelerle, tipik olarak çelik inşaat demiriyle takviye edilir. ⓘ

Karışım tasarımı, inşa edilen yapının türüne, betonun nasıl karıştırılıp teslim edildiğine ve yapıyı oluşturmak için nasıl yerleştirildiğine bağlıdır. ⓘ

Çimento

Portland çimentosu genel kullanımda en yaygın çimento türüdür. Beton, harç ve birçok sıvanın temel bileşenidir. İngiliz duvar işçisi Joseph Aspdin 1824 yılında Portland çimentosunun patentini almıştır. Renginin, İngiliz Portland Adası'ndan çıkarılan ve Londra mimarisinde yaygın olarak kullanılan Portland kireçtaşına benzerliği nedeniyle bu adı almıştır. Kalsiyum silikatlar (alit, belit), alüminatlar ve ferritlerin (kalsiyum, silikon, alüminyum ve demiri su ile reaksiyona girecek formlarda birleştiren bileşikler) bir karışımından oluşur. Portland çimentosu ve benzeri malzemeler, kalkerin (kalsiyum kaynağı) kil veya şeyl (silisyum, alüminyum ve demir kaynağı) ile ısıtılması ve bu ürünün (klinker olarak adlandırılır) bir sülfat kaynağı (çoğunlukla alçıtaşı) ile öğütülmesiyle elde edilir. ⓘ

Modern çimento fırınlarında, üretilen bir ton klinker başına yakıt tüketimini azaltmak için birçok gelişmiş özellik kullanılmaktadır. Çimento fırınları son derece büyük, karmaşık ve doğası gereği tozlu endüstriyel tesislerdir ve kontrol edilmesi gereken emisyonlara sahiptir. Belirli bir miktarda beton üretmek için kullanılan çeşitli bileşenler arasında çimento, enerji açısından en pahalı olanıdır. Karmaşık ve verimli fırınlar bile bir ton klinker üretmek ve ardından bunu çimentoya öğütmek için 3,3 ila 3,6 gigajul enerji gerektirir. Birçok fırına, en yaygını kullanılmış lastikler olmak üzere, bertaraf edilmesi zor atıklarla yakıt sağlanabilmektedir. Aşırı yüksek sıcaklıklar ve bu sıcaklıklarda geçen uzun süreler, çimento fırınlarının kullanımı zor yakıtları bile verimli ve tamamen yakmasını sağlar. ⓘ

Su

Suyun çimentolu bir malzeme ile birleştirilmesi, hidratasyon süreci ile bir çimento hamuru oluşturur. Çimento hamuru agregayı birbirine yapıştırır, içindeki boşlukları doldurur ve daha serbest akmasını sağlar. ⓘ

Abrams yasasında belirtildiği gibi, daha düşük su-çimento oranı daha güçlü, daha dayanıklı bir beton verirken, daha fazla su daha yüksek bir çökme ile daha serbest akışlı bir beton verir. Beton yapımında kullanılan saf olmayan su, priz alırken veya yapının erken bozulmasına neden olarak sorunlara yol açabilir. ⓘ

Portland çimentosu, ağırlıkça %5 ila %50 arasında değişen beş ana kalsiyum silikat ve alumninat bileşiminden oluşur ve bunların hepsi nihai malzemenin mukavemetine katkıda bulunmak üzere hidratasyona uğrar. Bu nedenle, çimentonun hidrasyonu, genellikle aynı anda meydana gelen birçok reaksiyonu içerir. Reaksiyonlar ilerledikçe, çimento hidratasyon sürecinin ürünleri tek tek kum ve çakıl parçacıklarını ve betonun diğer bileşenlerini katı bir kütle oluşturmak üzere kademeli olarak birbirine bağlar. ⓘ

Trikalsiyum silikatın hidrasyonu

- Çimento kimyager notasyonu: C3S + H → C-S-H + CH + ısı

- Standart gösterim: Ca3SiO5 + H2O → (CaO)-(SiO2)-(H2O)(jel) + Ca(OH)2

- Dengeli: 2Ca3SiO5 + 7H2O → 3(CaO)-2(SiO2)-4(H2O)(jel) + 3Ca(OH)2 (yaklaşık olarak; C-S-H'deki CaO, SiO2 ve H2O'nun tam oranları değişebilir) ⓘ

Bu reaksiyonlarda oluşan kimyasal bağların doğası ve oluşan parçacıkların nihai özellikleri nedeniyle, çimento hidratasyon süreci geri döndürülemez olarak kabul edilir ve bu da çimento geri dönüşüm yöntemlerini engelleyici hale getirir. ⓘ

Agregalar

İnce ve kaba agregalar bir beton karışımının büyük kısmını oluşturur. Kum, doğal çakıl ve kırma taş esas olarak bu amaçla kullanılır. Geri dönüştürülmüş agregalar (inşaat, yıkım ve kazı atıklarından) doğal agregaların kısmi ikamesi olarak giderek daha fazla kullanılırken, hava soğutmalı yüksek fırın cürufu ve taban külü de dahil olmak üzere bir dizi imal edilmiş agregaya da izin verilmektedir. ⓘ

Agreganın boyut dağılımı ne kadar bağlayıcı gerektiğini belirler. Çok düzgün bir boyut dağılımına sahip agrega en büyük boşluklara sahipken, daha küçük parçacıklara sahip agrega eklemek bu boşlukları doldurma eğilimindedir. Bağlayıcı, agrega arasındaki boşlukları doldurmanın yanı sıra agrega yüzeylerini birbirine yapıştırmalıdır ve tipik olarak en pahalı bileşendir. Bu nedenle, agrega boyutlarındaki farklılık beton maliyetini düşürür. Agrega neredeyse her zaman bağlayıcıdan daha güçlüdür, bu nedenle kullanımı betonun mukavemetini olumsuz etkilemez. ⓘ

Sıkıştırmadan sonra agregaların yeniden dağılımı, titreşimin etkisiyle genellikle homojen olmayan bir yapı oluşturur. Bu da mukavemet değişimlerine yol açabilir. ⓘ

Kuvarsit, küçük nehir taşları veya kırılmış cam gibi dekoratif taşlar bazen peyzaj tasarımcıları arasında popüler olan dekoratif bir "çıplak agrega" kaplaması için beton yüzeyine eklenir. ⓘ

Katkılar

Katkılar, düz beton karışımlarıyla elde edilemeyen belirli özellikleri kazandırmak için betona eklenen toz veya sıvı formundaki malzemelerdir. Katkılar, "beton karışımı hazırlanırken yapılan" ilaveler olarak tanımlanır. En yaygın katkılar geciktiriciler ve hızlandırıcılardır. Normal kullanımda, katkı dozajları çimento kütlesinin %5'inden azdır ve harmanlama/karıştırma sırasında betona eklenir. (Aşağıdaki § Üretim bölümüne bakınız.) Yaygın katkı türleri aşağıdaki gibidir:

- Hızlandırıcılar betonun hidratasyonunu (sertleşmesini) hızlandırır. Kullanılan tipik malzemeler kalsiyum klorür, kalsiyum nitrat ve sodyum nitrattır. Bununla birlikte, klorürlerin kullanımı çelik donatıda korozyona neden olabilir ve bazı ülkelerde yasaklanmıştır, bu nedenle klorür tuzundan daha az etkili olsalar da nitratlar tercih edilebilir. Hızlandırıcı katkılar özellikle soğuk havalarda betonun özelliklerini değiştirmek için faydalıdır.

- Hava sürükleyici maddeler betona küçük hava kabarcıkları ekler ve sürükler, bu da donma-çözülme döngüleri sırasında hasarı azaltarak dayanıklılığı artırır. Bununla birlikte, her %1'lik hava basınç dayanımını %5 oranında azaltabileceğinden, sürüklenen hava dayanımla bir değiş tokuşa neden olur. Karıştırma işlemi sonucunda betonda çok fazla hava sıkışırsa, hava kabarcığının topaklanmasını, ıslak betonun yüzeyine çıkmasını ve ardından dağılmasını teşvik etmek için köpük gidericiler kullanılabilir.

- Yapıştırıcı maddeler, eski ve yeni beton (tipik olarak bir tür polimer) arasında geniş sıcaklık toleransı ve korozyon direncine sahip bir bağ oluşturmak için kullanılır.

- Korozyon önleyiciler, betondaki çelik ve çelik çubukların korozyonunu en aza indirmek için kullanılır.

- Kristal katkılar tipik olarak betonun harmanlanması sırasında geçirgenliği azaltmak için eklenir. Reaksiyon, su ve susuz çimento parçacıklarına maruz kaldığında gerçekleşir ve çözünmeyen iğne şeklinde kristaller oluşturur; bu kristaller betondaki kılcal gözenekleri ve mikro çatlakları doldurarak su ve suyla taşınan kirleticiler için yolları tıkar. Kristal katkı içeren betonun kendi kendini mühürlemesi beklenebilir çünkü suya sürekli maruz kalmak kalıcı su geçirmezlik koruması sağlamak için sürekli olarak kristalleşmeyi başlatacaktır.

- Pigmentler estetik açıdan betonun rengini değiştirmek için kullanılabilir.

- Akışkanlaştırıcılar, plastik veya "taze" betonun işlenebilirliğini artırarak daha az sıkıştırma çabasıyla daha kolay yerleştirilmesini sağlar. Tipik bir akışkanlaştırıcı lignosülfonattır. Akışkanlaştırıcılar, işlenebilirliği korurken bir betonun su içeriğini azaltmak için kullanılabilir ve bu kullanımdan dolayı bazen su azaltıcı olarak adlandırılır. Bu tür bir işlem betonun mukavemet ve dayanıklılık özelliklerini geliştirir.

- Süper akışkanlaştırıcılar (yüksek menzilli su azaltıcılar olarak da adlandırılır), daha az zararlı etkiye sahip olan ve işlenebilirliği geleneksel akışkanlaştırıcılarla pratik olandan daha fazla artırmak için kullanılabilen bir akışkanlaştırıcı sınıfıdır. Süperakışkanlaştırıcılar basınç dayanımını artırmak için kullanılır. Betonun işlenebilirliğini artırır ve su içeriği ihtiyacını %15-30 oranında azaltır. Süperakışkanlaştırıcılar geciktirici etkilere yol açar.

- Pompalama yardımcıları pompalanabilirliği artırır, macunu kalınlaştırır ve ayrılma ve kanamayı azaltır.

- Geciktiriciler betonun hidratasyonunu yavaşlatır ve döküm tamamlanmadan önce kısmi prizin istenmediği büyük veya zor dökümlerde kullanılır. Tipik poliol geciktiriciler şeker, sukroz, sodyum glukonat, glukoz, sitrik asit ve tartarik asittir. ⓘ

Mineral katkılar ve karışımlı çimentolar

| Mülkiyet | Portland Çimento |

Silisli uçucu kül |

Kalkerli uçucu kül |

Cüruf Çimento |

Silika Duman | |

|---|---|---|---|---|---|---|

| SiO2 | 21.9 | 52 | 35 | 35 | 85–97 | |

| Al2O3 | 6.9 | 23 | 18 | 12 | — | |

| Fe2O3 | 3 | 11 | 6 | 1 | — | |

| CaO | 63 | 5 | 21 | 40 | < 1 | |

| MgO | 2.5 | — | — | — | — | |

| SO3 | 1.7 | — | — | — | — | |

| Özgül yüzey (m2/kg) | 370 | 420 | 420 | 400 | 15,000 – 30,000 | |

| Özgül ağırlık | 3.15 | 2.38 | 2.65 | 2.94 | 2.22 | |

| Genel amaçlı | Birincil bağlayıcı | Çimento değişimi | Çimento değişimi | Çimento değişimi | Mülkiyet artırıcı | |

Puzolanik veya gizli hidrolik özelliklere sahip inorganik malzemeler, bu çok ince taneli malzemeler betonun özelliklerini iyileştirmek için (mineral katkılar) veya Portland çimentosunun yerine (harmanlanmış çimentolar) beton karışımına eklenir. Kireçtaşı, uçucu kül, yüksek fırın cürufu ve puzolanik özelliklere sahip diğer faydalı malzemeleri karışıma dahil eden ürünler test edilmekte ve kullanılmaktadır. Bu gelişmeler, küresel sera gazı emisyonlarının en büyük üreticilerinden biri (yaklaşık %5 ila 10) olarak bilinen çimento kullanımının neden olduğu etkileri en aza indirmek için giderek artmaktadır. Alternatif malzemelerin kullanımı aynı zamanda maliyetleri düşürebilir, beton özelliklerini iyileştirebilir ve atıkların geri dönüşümünü sağlayabilir; bu sonuncusu, hammadde çıkarma, atık üretimi ve düzenli depolama uygulamaları üzerinde daha büyük etkilerle talebi giderek artan inşaat sektörünün Döngüsel Ekonomi yönleriyle ilgilidir.

- Uçucu kül: Kömürle çalışan elektrik üretim tesislerinin bir yan ürünü olan uçucu kül, kısmen Portland çimentosunun yerini almak için kullanılır (kütlece %60'a kadar). Uçucu külün özellikleri yakılan kömürün türüne bağlıdır. Genel olarak, silisli uçucu kül puzolaniktir, kalkerli uçucu kül ise gizli hidrolik özelliklere sahiptir.

- Öğütülmüş granüle yüksek fırın cürufu (GGBFS veya GGBS): Çelik üretiminin bir yan ürünüdür ve kısmen Portland çimentosunun yerini almak için kullanılır (kütlece %80'e kadar). Gizli hidrolik özelliklere sahiptir.

- Silis dumanı: Silikon ve ferrosilikon alaşımlarının üretiminin bir yan ürünüdür. Silis dumanı uçucu küle benzer, ancak 100 kat daha küçük parçacık boyutuna sahiptir. Bu da daha yüksek bir yüzey/hacim oranı ve çok daha hızlı bir puzolanik reaksiyon ile sonuçlanır. Silis dumanı betonun mukavemetini ve dayanıklılığını artırmak için kullanılır, ancak genellikle işlenebilirlik için süperakışkanlaştırıcıların kullanılmasını gerektirir.

- Yüksek reaktiviteli Metakaolin (HRM): Metakaolin, silis dumanı ile yapılan betona benzer mukavemet ve dayanıklılığa sahip beton üretir. Silis dumanı genellikle koyu gri veya siyah renkte iken, yüksek reaktiviteli metakaolin genellikle parlak beyaz renktedir, bu da onu görünümün önemli olduğu mimari beton için tercih edilen seçenek haline getirir.

- Karbon nanolifler, basınç dayanımını artırmak ve daha yüksek bir Young modülü elde etmek ve ayrıca gerinim izleme, hasar değerlendirme ve betonun kendi sağlığını izlemesi için gerekli elektriksel özellikleri iyileştirmek için betona eklenebilir. Karbon fiber, yüksek gerilme mukavemeti ve yüksek iletkenlik nedeniyle mekanik ve elektriksel özellikler (örneğin, daha yüksek mukavemet) ve kendi kendini izleme davranışı açısından birçok avantaja sahiptir.

- Karbon ürünleri, buz çözme amacıyla betonu elektriksel olarak iletken hale getirmek için eklenmiştir. ⓘ

Üretim

Beton üretimi, beton üretmek için çeşitli bileşenlerin (su, agrega, çimento ve herhangi bir katkı maddesi) karıştırılması işlemidir. Beton üretimi zamana duyarlıdır. Malzemeler karıştırıldıktan sonra, işçiler betonu sertleşmeden önce yerine koymalıdır. Modern kullanımda, beton üretiminin çoğu beton santrali veya genellikle harman tesisi olarak adlandırılan büyük bir endüstriyel tesiste gerçekleşir. ⓘ

Genel kullanımda, beton santralleri hazır karışım santralleri ve merkezi karışım santralleri olmak üzere iki ana tiptedir. Bir hazır karışım tesisi su hariç tüm malzemeleri karıştırırken, bir merkezi karışım tesisi su dahil tüm malzemeleri karıştırır. Merkezi karışım tesisi, eklenen su miktarının daha iyi ölçülmesi sayesinde beton kalitesinin daha doğru bir şekilde kontrol edilmesini sağlar, ancak hidratasyon tesiste başladığı için betonun kullanılacağı çalışma sahasına daha yakın bir yere yerleştirilmelidir. ⓘ

Bir beton santrali, çimento gibi çeşitli reaktif bileşenler için büyük depolama bunkerleri, agrega ve su gibi dökme bileşenler için depolama, çeşitli katkı maddelerinin ve değişikliklerin eklenmesi için mekanizmalar, bu bileşenlerin bir kısmını veya tamamını doğru bir şekilde tartmak, taşımak ve karıştırmak için makineler ve karıştırılmış betonu genellikle bir beton mikser kamyonuna dağıtmak için tesislerden oluşur. ⓘ

Modern beton genellikle viskoz bir sıvı olarak hazırlanır, böylece betona istenen şekli vermek için sahada inşa edilen kaplar olan kalıplara dökülebilir. Beton kalıpları, kayarak şekillendirme ve çelik levha konstrüksiyonu gibi çeşitli şekillerde hazırlanabilir. Alternatif olarak, beton kurutucu, akışkan olmayan formlara karıştırılabilir ve prekast beton ürünler üretmek için fabrika ortamlarında kullanılabilir. ⓘ

Betonu işlemek için el aletlerinden ağır endüstriyel makinelere kadar çok çeşitli ekipmanlar kullanılır. İnşaatçılar hangi ekipmanı kullanırsa kullansın, amaç istenen yapı malzemesini üretmektir; malzemeler uygun şekilde karıştırılmalı, yerleştirilmeli, şekillendirilmeli ve zaman kısıtlamaları içinde tutulmalıdır. Betonun dökülmesindeki herhangi bir kesinti, ilk yerleştirilen malzemenin bir sonraki parti üzerine eklenmeden önce sertleşmeye başlamasına neden olabilir. Bu da iki parti arasında soğuk derz adı verilen yatay bir zayıflık düzlemi oluşturur. Karışım olması gereken yere geldiğinde, betonun istenen niteliklere ulaşmasını sağlamak için kürleme süreci kontrol edilmelidir. Beton hazırlama sırasında çeşitli teknik detaylar ürünün kalitesini ve niteliğini etkileyebilir. ⓘ

Tasarım karışımı

Tasarım karışım oranlarına, kullanılan belirli bileşenlerin özellikleri analiz edildikten sonra bir mühendis tarafından karar verilir. Bir inşaat mühendisi, 1 kısım çimento, 2 kısım kum ve 4 kısım agregadan oluşan bir 'nominal karışım' kullanmak yerine (yukarıdaki ikinci örnek), malzeme oranlarını belirleyerek ve genellikle karışımın özelliklerine ince ayar yapmak veya performans zarfını artırmak için bir katkı paketi tasarlayarak, sahanın ve koşulların gereksinimlerini tam olarak karşılamak için özel bir beton karışımı tasarlayacaktır. Tasarım karışımı beton, daha temel nominal karışımlarla karşılanamayan çok geniş spesifikasyonlara sahip olabilir, ancak mühendisin katılımı genellikle beton karışımının maliyetini artırır. ⓘ

Beton karışımları temel olarak nominal karışım, standart karışım ve tasarım karışımı olarak ayrılır. ⓘ

Nominal karışım oranları hacim olarak şu şekilde verilir . Nominal karışımlar, önceden test yapmak zorunda kalmadan bitmiş betonun özellikleri hakkında temel bir fikir edinmenin basit ve hızlı bir yoludur. ⓘ

Çeşitli yönetim organları (İngiliz Standartları gibi) nominal karışım oranlarını, genellikle düşük basınç dayanımından yüksek basınç dayanımına kadar değişen bir dizi sınıfta tanımlar. Dereceler genellikle 28 günlük küp mukavemetini gösterir. ⓘ

Karıştırma

Düzgün, yüksek kaliteli beton üretmek için iyice karıştırmak şarttır. ⓘ

Ayrı macun karıştırma bu malzemeleri agregalarla birleştirmeden önce çimento ve suyun bir macun halinde karıştırılmasının, elde edilen betonun basınç dayanımını artırabileceğini göstermiştir. Hamur genellikle bir yüksek hızdakütlece 0,30 ila 0,45 arasında bir w/cm (su/çimento oranı) değerinde kesme tipi karıştırıcı. Çimento hamuru ön karışımı hızlandırıcılar veya geciktiriciler, süperakışkanlaştırıcılar, pigmentler veya silis dumanı gibi katkılar içerebilir. Önceden karıştırılmış hamur daha sonra agregalar ve kalan harman suyu ile karıştırılır ve son karıştırma geleneksel beton karıştırma ekipmanında tamamlanır. ⓘ

Numune analizi - İşlenebilirlik

İşlenebilirlik, taze (plastik) bir beton karışımının istenen işle (dökme, pompalama, yayma, sıkıştırma, vibrasyon) ve betonun kalitesini düşürmeden kalıbı/formu düzgün bir şekilde doldurma kabiliyetidir. İşlenebilirlik su içeriğine, agregaya (şekil ve boyut dağılımı), çimentolu içeriğe ve yaşa (hidratasyon seviyesi) bağlıdır ve süperakışkanlaştırıcı gibi kimyasal katkılar eklenerek değiştirilebilir. Su içeriğinin yükseltilmesi veya kimyasal katkıların eklenmesi betonun işlenebilirliğini artırır. Aşırı su, agregaların kanamasının veya ayrışmasının artmasına (çimento ve agregalar ayrılmaya başladığında) ve sonuçta betonun kalitesinin düşmesine neden olur. Çeşitli uygulamalar için geniş bir gradasyon aralığı kullanılabilmesine rağmen gradasyondaki değişiklikler de betonun işlenebilirliğini etkileyebilir. İstenmeyen bir gradasyon, kalıp boyutu için çok büyük bir agrega kullanılması veya daha büyük gradasyonlar arasındaki boşlukları doldurmak için çok az sayıda daha küçük agrega gradasyonuna sahip olması veya aynı nedenle çok az veya çok fazla kum kullanılması veya çok az su veya çok fazla çimento kullanılması veya hatta çakıl taşları gibi daha pürüzsüz yuvarlak agrega yerine pürüzlü kırma taş kullanılması anlamına gelebilir. Bu faktörlerin ve diğerlerinin herhangi bir kombinasyonu çok sert, yani düzgün akmayan veya yayılmayan, kalıba girmesi zor olan ve yüzey işlemesi zor olan bir karışımla sonuçlanabilir. ⓘ

İşlenebilirlik, ASTM C 143 veya EN 12350-2 test standartlarını takip eden taze bir beton partisinin plastisitesinin basit bir ölçüsü olan beton çökme testi ile ölçülebilir. Çökme normalde bir "Abrams konisi" taze beton partisinden alınan bir numune ile doldurularak ölçülür. Koni, geniş ucu aşağı gelecek şekilde düz, emici olmayan bir yüzeye yerleştirilir. Daha sonra eşit hacimde üç katman halinde doldurulur ve her katman, katmanı sağlamlaştırmak için çelik bir çubukla sıkıştırılır. Koni dikkatlice kaldırıldığında, kapalı malzeme yerçekimi nedeniyle belirli bir miktar çöker. Nispeten kuru bir numune çok az çöker, bir ayak (300 mm) üzerinden bir veya iki inç (25 veya 50 mm) çökme değerine sahiptir. Nispeten ıslak bir beton numunesi sekiz inç kadar çökebilir. İşlenebilirlik ayrıca akış tablası testi ile de ölçülebilir. ⓘ

Çökme, su-çimento oranını değiştirmeden akışkanlaştırıcı veya süper akışkanlaştırıcı gibi kimyasal katkıların eklenmesiyle artırılabilir. Diğer bazı katkılar, özellikle hava sürükleyici katkılar, bir karışımın çökmesini artırabilir. ⓘ

Kendiliğinden konsolide olan beton gibi yüksek akışlı beton da diğer akış ölçme yöntemleriyle test edilir. Bu yöntemlerden biri, koninin dar ucuna yerleştirilmesi ve kademeli olarak kaldırılırken karışımın koniden nasıl aktığının gözlemlenmesini içerir. ⓘ

Karıştırma işleminden sonra beton bir akışkandır ve ihtiyaç duyulan yere pompalanabilir. ⓘ

Kürleme

Optimum dayanım ve dayanıklılığa ulaşmak için betonun kürleme sırasında nemli tutulması gerekir. Kürleme sırasında hidratasyon meydana gelir ve kalsiyum-silikat hidratın (C-S-H) oluşmasına izin verir. Bir karışımın nihai mukavemetinin %90'ından fazlasına tipik olarak dört hafta içinde ulaşılır, kalan %10'luk kısım ise yıllar hatta on yıllar içinde elde edilir. Beton içindeki kalsiyum hidroksitin CO2 emilimiyle birkaç on yıl içinde kalsiyum karbonata dönüşmesi betonu daha da güçlendirir ve hasara karşı daha dayanıklı hale getirir. Ancak bu karbonatlaşma reaksiyonu çimento gözenek çözeltisinin pH değerini düşürür ve donatı çubuklarını korozyona uğratabilir. ⓘ

İlk üç gün boyunca betonun hidratasyonu ve sertleşmesi kritik önem taşır. Yerleştirme sırasında rüzgardan buharlaşma gibi faktörler nedeniyle anormal derecede hızlı kuruma ve büzülme, henüz yeterli mukavemet kazanmadığı bir zamanda çekme gerilmelerinin artmasına yol açarak daha fazla büzülme çatlağına neden olabilir. Betonun erken dayanımı, kürleme işlemi sırasında nemli tutulması halinde artırılabilir. Kürlenmeden önce gerilimin en aza indirilmesi çatlamayı en aza indirir. Yüksek erken dayanımlı beton, genellikle büzülmeyi ve çatlamayı artıran çimento kullanımının artırılmasıyla daha hızlı hidratlaşacak şekilde tasarlanmıştır. Betonun dayanımı üç yıla kadar değişir (artar). Bu, elemanların kesit boyutuna ve yapının kullanım koşullarına bağlıdır. Kısa kesilmiş polimer liflerin eklenmesi, kürleme sırasında büzülme kaynaklı gerilmeleri iyileştirebilir (azaltabilir) ve erken ve nihai sıkıştırma mukavemetini artırabilir. ⓘ

Betonun uygun şekilde kürlenmesi daha yüksek mukavemet ve daha düşük geçirgenlik sağlar ve yüzeyin zamanından önce kuruduğu durumlarda çatlamayı önler. Çimentonun ekzotermik prizinden dolayı donma veya aşırı ısınmayı önlemek için de dikkatli olunmalıdır. Yanlış kürleme kireçlenmeye, mukavemetin azalmasına, aşınma direncinin düşmesine ve çatlamaya neden olabilir. ⓘ

Teknikler

Kürleme süresi boyunca beton ideal olarak kontrollü sıcaklık ve nemde tutulur. Kürleme sırasında tam hidratasyonu sağlamak için, beton plakalara genellikle beton üzerinde su tutucu bir film oluşturan "kürleme bileşikleri" püskürtülür. Tipik filmler balmumundan veya ilgili hidrofobik bileşiklerden yapılır. Beton yeterince kürlendikten sonra, filmin normal kullanım yoluyla betondan aşınmasına izin verilir. ⓘ

Geleneksel kürleme koşulları beton yüzeye su püskürtmeyi veya göllendirmeyi içerir. Yandaki resimde bunu başarmanın birçok yolundan biri gösterilmektedir: betonun suya batırılması ve dehidrasyonu önlemek için plastikle sarılması. Diğer yaygın kürleme yöntemleri arasında ıslak çuval bezi ve taze betonu kaplayan plastik örtü yer alır. ⓘ

Daha yüksek dayanımlı uygulamalar için betona hızlandırılmış kürleme teknikleri uygulanabilir. Yaygın bir teknik, dökülen betonun buharla ısıtılmasını içerir, bu da hem nemli kalmasını sağlar hem de hidrasyon sürecinin daha hızlı ve daha kapsamlı ilerlemesi için sıcaklığı yükseltir. ⓘ

Alternatif tipler

Asfalt

Asfalt beton (Kuzey Amerika'da yaygın olarak asfalt, blacktop veya pavement, Birleşik Krallık ve İrlanda Cumhuriyeti'nde ise tarmac, bitumen macadam veya haddelenmiş asfalt olarak adlandırılır) yolların, otoparkların, havaalanlarının ve dolgu barajların yüzeyinde yaygın olarak kullanılan kompozit bir malzemedir. Asfalt karışımları yirminci yüzyılın başından beri kaldırım yapımında kullanılmaktadır. Asfalt ile birbirine bağlanmış, katmanlar halinde serilmiş ve sıkıştırılmış mineral agregadan oluşur. Bu süreç Belçikalı mucit ve ABD'li göçmen Edward De Smedt tarafından rafine edilmiş ve geliştirilmiştir. ⓘ

Asfalt (veya asfaltik) beton, bitümlü asfalt beton ve bitümlü karışım terimleri tipik olarak yalnızca betonu bir bağlayıcı ile yapıştırılmış mineral agregadan oluşan herhangi bir kompozit malzeme olarak tanımlayan mühendislik ve inşaat belgelerinde kullanılır. AC kısaltması bazen asfalt betonu için kullanılır, ancak kompozit malzemenin sıvı asfalt kısmına atıfta bulunarak asfalt içeriği veya asfalt çimentosu anlamına da gelebilir. ⓘ

Concretene

Concretene, çimento karıştırma işlemi sırasında az miktarda grafen (ağırlıkça <% 0,5) eklenmesi dışında betona çok benzer. ⓘ

Grafenle Geliştirilmiş Beton(lar)

Grafenle Geliştirilmiş Beton(lar), çimento karıştırma veya üretim süreci sırasında Kimyasal Olarak Tasarlanmış Grafen eklenmesi dışında standart beton karışım tasarımlarıdır, az miktarda grafen (tipik olarak ağırlıkça <% 0,5) eklenir. Bu geliştirilmiş Grafen betonlar, beton uygulaması etrafında tasarlanmıştır. ⓘ

Mikrobiyal

Bacillus pasteurii, Bacillus pseudofirmus, Bacillus cohnii, Sporosarcina pasteuri ve Arthrobacter crystallopoietes gibi bakteriler biyokütleleri sayesinde betonun basınç dayanımını artırmaktadır. Ancak bazı bakteri türleri beton tahrip edici de olabilmektedir. Bacillus sp. CT-5. betonarme donatılardaki korozyonu dört kata kadar azaltabilir. Sporosarcina pasteurii su ve klorür geçirgenliğini azaltır. B. pasteurii aside karşı direnci artırır. Bacillus pasteurii ve B. sphaericus çatlakların yüzeyinde kalsiyum karbonat çökelmesine neden olarak basınç dayanımını artırabilir. ⓘ

Nanobeton

Nano beton ("nano beton" veya "nano beton" olarak da yazılır), 100 μm'den büyük olmayan Portland çimentosu parçacıkları ve 500 μm'den büyük olmayan silika parçacıkları içeren, normal betonda oluşacak boşlukları dolduran ve böylece malzemenin mukavemetini önemli ölçüde artıran bir malzeme sınıfıdır. Yüksek eğilme ve basınç dayanımının belirtildiği yaya ve otoyol köprülerinde yaygın olarak kullanılır. ⓘ

Geçirgen

Geçirgen beton, özel olarak derecelendirilmiş iri agrega, çimento, su ve çok az ya da hiç ince agrega içermeyen bir karışımdır. Bu beton aynı zamanda "incirsiz" veya gözenekli beton olarak da bilinir. Bileşenlerin dikkatle kontrol edilen bir süreçte karıştırılması, agrega parçacıklarını kaplayan ve bağlayan bir macun oluşturur. Sertleşmiş beton, toplamda yaklaşık yüzde 15 ila 25 oranında birbirine bağlı hava boşlukları içerir. Su, kaplamadaki boşluklardan alttaki toprağa akar. Hava sürükleyici katkılar genellikle donma-çözülme iklimlerinde don hasarı olasılığını en aza indirmek için kullanılır. Geçirgen beton ayrıca yağmur suyunun yollardan ve otoparklardan süzülmesine, akiferleri yeniden şarj etmesine, yüzey akışına ve sele katkıda bulunmamasına izin verir. ⓘ

Polimer

Polimer betonlar agrega ve çeşitli polimerlerden herhangi birinin karışımıdır ve takviye edilebilir. Çimento, kireç bazlı çimentolardan daha pahalıdır, ancak polimer betonların yine de avantajları vardır; takviye olmadan bile önemli gerilme mukavemetine sahiptirler ve büyük ölçüde su geçirmezdirler. Polimer betonlar, kanalizasyon gibi diğer uygulamaların onarımı ve inşası için de sıklıkla kullanılmaktadır. ⓘ

Volkanik

Volkanik beton, klinker oluşturmak için yakılan kireçtaşının yerine volkanik kayayı ikame eder. Benzer miktarda enerji tüketir, ancak yan ürün olarak doğrudan karbon salınımı yapmaz. Volkanik kaya/kül, gözenek arıtımı nedeniyle sülfat, klorür ve alkali silika reaksiyonuna karşı direnci artırmak için betonda tamamlayıcı çimento malzemeleri olarak kullanılır. Ayrıca, diğer agregalara kıyasla genellikle uygun maliyetlidirler, yarı ve hafif betonlar için iyidirler ve termal ve akustik yalıtım için iyidirler. ⓘ

Pomza, skor ve kül gibi piroklastik malzemeler, patlayıcı volkanik püskürmeler sırasında soğuyan magmadan oluşur. Tamamlayıcı çimento malzemeleri (SCM) olarak veya çimento ve betonlar için agrega olarak kullanılırlar. Eski çağlardan beri inşaat uygulamaları için malzeme üretmek amacıyla yaygın olarak kullanılmaktadırlar. Örneğin, pomza ve diğer volkanik camlar, Roma döneminde (MÖ 89 - MS 79) İtalya'daki Napoli Körfezi'nin en iyi korunmuş otium villalarından biri olan Villa San Marco'nun inşası sırasında harçlar ve sıvalar için doğal bir puzolanik malzeme olarak eklenmiştir. ⓘ

Atık ışık

Waste light, polimer modifiye beton formudur. Özel polimer katkısı, tüm geleneksel agregaların (çakıl, kum, taş) 3-10 mm tane boyutundaki herhangi bir katı atık malzeme karışımıyla değiştirilerek yol ve bina inşaatı için düşük basınç dayanımlı (3-20 N/mm2) bir ürün oluşturulmasını sağlar. Bir metreküp atık hafif beton 1.1-1.3 m3 parçalanmış atık içerir ve başka agrega içermez. ⓘ

Sülfürlü beton

Sülfürlü beton, sülfür kullanılan ve çimento veya su gerektirmeyen bir betondur. ⓘ

Özellikleri

Beton nispeten yüksek basınç dayanımına, ancak çok daha düşük çekme dayanımına sahiptir. Bu nedenle, genellikle gerilimde güçlü olan malzemelerle (genellikle çelik) takviye edilir. Betonun elastikiyeti düşük gerilme seviyelerinde nispeten sabittir, ancak matris çatlaması geliştikçe daha yüksek gerilme seviyelerinde azalmaya başlar. Beton çok düşük bir termal genleşme katsayısına sahiptir ve olgunlaştıkça büzülür. Tüm beton yapılar büzülme ve gerilme nedeniyle bir dereceye kadar çatlar. Uzun süreli kuvvetlere maruz kalan beton sünmeye eğilimlidir. ⓘ

Betonun özelliklerinin uygulamaya yönelik spesifikasyonlara uygun olduğundan emin olmak için testler yapılabilir. ⓘ

Bileşenler malzemenin dayanımını etkiler. Beton dayanım değerleri genellikle standart test prosedürleri ile belirlenen silindirik veya kübik bir numunenin alt sınır basınç dayanımı olarak belirtilir. ⓘ

Betonun dayanımı işlevi tarafından belirlenir. Betonun hafif olması gerektiğinde çok düşük dayanımlı-14 MPa (2.000 psi) veya daha düşük dayanımlı beton kullanılabilir. Hafif beton genellikle hava, köpük veya hafif agregalar eklenerek elde edilir ve bunun yan etkisi dayanımın azalmasıdır. Çoğu rutin kullanım için genellikle 20 ila 32 MPa (2.900 ila 4.600 psi) beton kullanılır. 40 MPa (5.800 psi) beton, daha pahalı olmasına rağmen daha dayanıklı bir seçenek olarak piyasada kolayca bulunabilir. Daha yüksek dayanımlı beton genellikle daha büyük inşaat projeleri için kullanılır. 40 MPa (5.800 psi) üzerindeki dayanımlar genellikle belirli yapı elemanları için kullanılır. Örneğin, yüksek katlı beton binaların alt kat kolonlarında, kolonların boyutunu küçük tutmak için 80 MPa (11.600 psi) veya daha yüksek beton kullanılabilir. Köprüler, gerekli açıklık sayısını azaltmak için yüksek dayanımlı betondan uzun kirişler kullanabilir. Bazen, diğer yapısal ihtiyaçlar yüksek dayanımlı beton gerektirebilir. Bir yapının çok rijit olması gerekiyorsa, servis yüklerini taşımak için gerekenden çok daha güçlü olsa bile, çok yüksek dayanımlı beton belirlenebilir. Bu nedenlerle ticari olarak 130 MPa (18.900 psi) kadar yüksek mukavemetler kullanılmıştır. ⓘ

Enerji verimliliği

Betonun nakliyesi için enerji gereksinimi düşüktür çünkü beton yerel kaynaklardan yerel olarak üretilir ve genellikle iş sahasının 100 kilometre yakınında imal edilir. Benzer şekilde, hammaddelerin üretiminde ve birleştirilmesinde nispeten az enerji kullanılır (çimento üretimindeki kimyasal reaksiyonlar nedeniyle büyük miktarlarda CO2 üretilmesine rağmen). Bu nedenle betonun kilogram başına yaklaşık 1 ila 1,5 megajul olan toplam somutlaştırılmış enerjisi, çoğu yapı ve inşaat malzemesinden daha düşüktür. ⓘ

Yerine yerleştirildikten sonra beton, bir binanın ömrü boyunca büyük enerji verimliliği sunar. Beton duvarlar, ahşap çerçevelerden yapılanlara göre çok daha az hava sızdırır. Hava sızıntısı, bir evdeki enerji kaybının büyük bir yüzdesini oluşturur. Betonun termal kütle özellikleri hem konut hem de ticari binaların verimliliğini artırır. Betonun termal kütlesi, ısıtma veya soğutma için gereken enerjiyi depolayıp serbest bırakarak, içerideki sıcaklık dalgalanmalarını azaltarak ve ısıtma ve soğutma maliyetlerini en aza indirerek yıl boyunca fayda sağlar. Yalıtım bina kabuğundaki enerji kaybını azaltırken, termal kütle enerjiyi depolamak ve serbest bırakmak için duvarları kullanır. Modern beton duvar sistemleri, enerji tasarruflu bir bina oluşturmak için hem dış yalıtım hem de termal kütle kullanır. Yalıtımlı beton formlar (ICF'ler), bir binanın duvarlarının şeklini oluşturmak için istiflenen ve daha sonra yapıyı oluşturmak için betonarme ile doldurulan yalıtım köpüğü veya rastradan yapılmış içi boş bloklar veya panellerdir. ⓘ

Yangın güvenliği

Beton binalar yangına karşı çelik çerçeveler kullanılarak inşa edilenlerden daha dayanıklıdır, çünkü beton çeliğe göre daha düşük ısı iletkenliğine sahiptir ve bu nedenle aynı yangın koşulları altında daha uzun süre dayanabilir. Beton bazen çelik çerçeveler için yangına karşı koruma olarak da kullanılır. Yangın kalkanı olarak beton, örneğin Fondu fyre, füze fırlatma rampası gibi aşırı ortamlarda da kullanılabilir. ⓘ

Yanmaz yapı seçenekleri arasında yerinde dökme ve içi boş çekirdekli prekast betondan yapılmış zeminler, tavanlar ve çatılar bulunmaktadır. Duvarlar için beton duvar teknolojisi ve Yalıtım Beton Formları (ICF'ler) ek seçeneklerdir. ICF'ler, bir binanın duvarlarının şeklini oluşturmak için istiflenen ve daha sonra yapıyı oluşturmak için betonarme ile doldurulan yanmaz yalıtım köpüğünden yapılmış içi boş bloklar veya panellerdir. ⓘ

Beton ayrıca, minimum yatay hareketle sonuçlanan yanal sertliği sayesinde şiddetli rüzgarlar, kasırgalar ve hortumlar gibi dışarıdan uygulanan kuvvetlere karşı iyi bir direnç sağlar. Bununla birlikte, bu sertlik, özellikle daha aşırı kuvvetlere direnmek için nispeten daha yüksek esneyen bir yapının gerekli olduğu durumlarda, belirli beton yapı türlerinin aleyhine çalışabilir. ⓘ

Deprem güvenliği

Yukarıda tartışıldığı gibi, beton basınçta çok güçlü, ancak çekmede zayıftır. Daha büyük depremler yapılar üzerinde çok büyük kesme yükleri oluşturabilir. Bu kesme yükleri yapıyı hem çekme hem de basma yüklerine maruz bırakır. Donatısız beton yapılar, diğer donatısız yığma yapılar gibi, şiddetli deprem sarsıntısı sırasında başarısız olabilir. Güçlendirilmemiş yığma yapılar küresel olarak en büyük deprem risklerinden birini oluşturmaktadır. Bu riskler, risk altındaki binaların (örneğin İstanbul'daki okul binaları) sismik açıdan güçlendirilmesi yoluyla azaltılabilir. ⓘ

Beton ile inşaat

Beton en dayanıklı yapı malzemelerinden biridir. Ahşap konstrüksiyona kıyasla üstün yangın dayanımı sağlar ve zamanla mukavemet kazanır. Betondan yapılan yapılar uzun bir hizmet ömrüne sahip olabilir. Beton dünyada diğer tüm yapay malzemelerden daha fazla kullanılmaktadır. 2006 yılı itibariyle, her yıl yaklaşık 7,5 milyar metreküp beton üretilmektedir, bu da dünyadaki her insan için bir metreküpten fazladır. ⓘ

Betonarme

Demir şeklinde donatı kullanımı 1850'lerde Fransız sanayici François Coignet tarafından ortaya atılmıştır ve Alman inşaat mühendisi G. A. Wayss'in çeliği donatı olarak kullanması 1880'lere kadar gerçekleşmemiştir. Beton, sıkıştırma altında güçlü ancak çekme altında daha az güçlü olan nispeten kırılgan bir malzemedir. Düz, donatısız beton birçok yapı için uygun değildir çünkü titreşimler, rüzgar yüklemesi ve benzeri nedenlerle oluşan gerilmelere dayanma konusunda nispeten zayıftır. Bu nedenle, genel mukavemetini arttırmak için, çelik çubuklar, teller, ağlar veya kablolar betona yerleştirilmeden önce betonun içine gömülebilir. Genellikle inşaat demiri olarak bilinen bu takviye, çekme kuvvetlerine karşı direnç gösterir. ⓘ

Betonarme (RC) çok yönlü bir kompozittir ve modern inşaatta en yaygın kullanılan malzemelerden biridir. Birbirini tamamlayan çok farklı özelliklere sahip farklı bileşen malzemelerden oluşur. Betonarme söz konusu olduğunda, bileşen malzemeler neredeyse her zaman beton ve çeliktir. Bu iki malzeme birlikte güçlü bir bağ oluşturur ve etkili bir şekilde tek bir yapısal eleman olarak hareket ederek çeşitli uygulanan kuvvetlere karşı koyabilir. ⓘ

Betonarme prekast veya yerinde dökme (in situ) beton olabilir ve döşeme, duvar, kiriş, kolon, temel ve çerçeve yapımı gibi çok çeşitli uygulamalarda kullanılır. Donatı genellikle kirişlerin alt kısmı gibi gerilime maruz kalması muhtemel beton alanlarına yerleştirilir. Genellikle, yapısal dengesizliğe yol açabilecek dökülme ve korozyona karşı koymak için çelik donatının hem üstünde hem de altında en az 50 mm'lik bir örtü bulunur. Fiber takviyeli betonlar gibi diğer çelik olmayan donatı türleri, ağırlıklı olarak çatlamayı kontrol etmek amacıyla özel uygulamalar için kullanılır. ⓘ

Prekast beton

Prekast beton, başka bir yerde kullanılmak üzere bir yerde dökülen betondur ve mobil bir malzemedir. Prekast üretiminin büyük bir kısmı uzman tedarikçilerin iĢletmelerinde gerçekleĢtirilir, ancak bazı durumlarda ekonomik ve coğrafi faktörler, ürün ölçeği veya eriĢim zorluğu nedeniyle elemanlar Ģantiyede veya Ģantiyeye yakın bir yerde dökülür. Öndöküm, kontrollü bir ortamda, dış etkenlerden korunarak gerçekleştirildiği için önemli avantajlar sunmaktadır, ancak bunun dezavantajı, inşaat sahasına ulaşımdan kaynaklanan sera gazı emisyonuna katkıda bulunmasıdır. ⓘ

Prekast beton kullanımı ile elde edilecek avantajlar:

- Tercih edilen boyut şemaları mevcuttur, denenmiş ve test edilmiş tasarımların unsurları bir katalogdan temin edilebilir.

- Planlama mühendisleri tarafından 'kritik yol' olarak bilinen ve inşaatın toplam süresini belirleyen bir dizi olay dışında yapısal elemanların üretilmesiyle zamandan büyük tasarruf sağlanır.

- Gerekli kontrol testlerini yapabilen ve birçoğu Ulusal Standartlara uygun olarak belirli testler için sertifikalandırılmış Laboratuvar tesislerinin mevcudiyeti.

- Uygun kapasiteye sahip gerilme yatakları, belirli ürünlere adanmış kalıplar ve makineler gibi belirli üretim türlerine uygun kapasiteye sahip ekipman.

- Doğrudan kalıptan elde edilen yüksek kaliteli yüzeyler, iç dekorasyon ihtiyacını ortadan kaldırır ve düşük bakım maliyetleri sağlar. ⓘ

Kütle yapıları

Çimentonun kuruma sırasındaki ekzotermik kimyasal reaksiyonu nedeniyle barajlar, navigasyon kilitleri, büyük mat temeller ve büyük dalgakıranlar gibi büyük beton yapılar hidrasyon ve buna bağlı genleşme sırasında aşırı ısı üretir. Bu etkileri hafifletmek için inşaat sırasında genellikle sonradan soğutma uygulanır. Hoover Barajı'ndaki erken bir örnekte, aşırı ısınmanın zarar vermesini önlemek amacıyla kürleme işlemi sırasında soğutma suyunu dolaştırmak için dikey beton yerleşimleri arasında bir boru ağı kullanılmıştır. Benzer sistemler hala kullanılmaktadır; döküm hacmine, kullanılan beton karışımına ve ortam hava sıcaklığına bağlı olarak soğutma işlemi beton yerleştirildikten sonra aylarca sürebilir. Kütle beton yapılarda beton karışımını önceden soğutmak için de çeşitli yöntemler kullanılmaktadır. ⓘ

Kütle beton yapılarda çimentonun termal yan ürününü en aza indiren bir başka yaklaşım da, geleneksel ıslak yerleştirmeye göre çok daha düşük soğutma gereksinimi olan kuru bir karışım kullanan silindirle sıkıştırılmış beton kullanımıdır. Yarı kuru bir malzeme olarak kalın katmanlar halinde biriktirilir ve ardından silindirle sıkıştırılarak yoğun, güçlü bir kütle haline getirilir. ⓘ

Yüzey kaplamaları

Ham beton yüzeyler gözenekli olma eğilimindedir ve nispeten ilginç olmayan bir görünüme sahiptir. Görünümü iyileştirmek ve yüzeyi lekelenmeye, su nüfuzuna ve donmaya karşı korumak için birçok son kat uygulanabilir. ⓘ

Geliştirilmiş görünüme örnek olarak, ıslak betonun yüzeyine asfalt, Arnavut kaldırımı veya tuğla benzeri bir etki vermek için bir desen basılan ve renklendirmenin eşlik edebileceği damgalı beton verilebilir. Döşeme ve masa tablaları için bir diğer popüler efekt, betonun elmas aşındırıcılarla optik olarak düz bir şekilde parlatıldığı ve polimerler veya diğer sızdırmazlık maddeleriyle kapatıldığı cilalı betondur. ⓘ

Diğer yüzeyler yontma veya boyama ya da başka malzemelerle kaplama gibi daha geleneksel tekniklerle elde edilebilir. ⓘ

Beton yüzeyinin ve dolayısıyla özelliklerinin uygun şekilde işlenmesi, mimari yapıların inşasında ve yenilenmesinde önemli bir aşamadır. ⓘ

Öngerilmeli yapılar

Öngerilmeli beton, kullanım sırasında yaşanan çekme gerilmelerine karşı inşaat sırasında basınç gerilmeleri oluşturan bir betonarme biçimidir. Bu, kirişlerin veya plakaların ağırlığını büyük ölçüde azaltabilir. Takviyeden en iyi şekilde yararlanmak için yapıdaki gerilmelerin daha iyi dağıtılması. Örneğin, yatay bir kiriş sarkma eğilimindedir. Kirişin alt kısmı boyunca öngerilmeli takviye buna karşı koyar. Ön germeli betonda öngerme, dökümden önce veya ard germeli betonda dökümden sonra çekme kuvvetine maruz bırakılan çelik veya polimer tendonlar veya çubuklar kullanılarak gerçekleştirilir. ⓘ

Kullanılan iki farklı sistem vardır:

- Ön gerilmeli beton neredeyse her zaman ön dökümlüdür ve beton yerleştirilirken ve etraflarına yerleşirken gergin tutulan çelik teller (tendonlar) içerir.

- Ardgermeli betonun içinden kanallar geçer. Beton mukavemet kazandıktan sonra, tendonlar kanallardan çekilir ve gerilir. Kanallar daha sonra harç ile doldurulur. Bu şekilde inşa edilen köprülerde tendonların önemli ölçüde korozyona uğradığı görülmüştür, bu nedenle artık tendonların betonun dış yüzeyi boyunca ilerlediği dış ardgerme kullanılabilmektedir. Ön germeli betonda öngerme, dökümden önce veya ard germeli betonda dökümden sonra çekme kuvvetine maruz bırakılan çelik veya polimer tendonlar veya çubuklar kullanılarak gerçekleştirilir. ⓘ

Amerika Birleşik Devletleri'nde 55.000 milden (89.000 km) fazla otoyol bu malzeme ile kaplanmıştır. Betonarme, öngerilmeli beton ve prekast beton, günümüzde en yaygın kullanılan beton fonksiyonel uzantı türleridir. Daha fazla bilgi için Brütalist mimariye bakınız. ⓘ

Soğuk hava yerleşimi

Aşırı hava koşulları (aşırı sıcak veya soğuk; rüzgarlı koşullar ve nem değişimleri) beton kalitesini önemli ölçüde değiştirebilir. Soğuk havada yerleştirme sırasında birçok önlem alınmalıdır. Düşük sıcaklıklar çimentonun hidratasyonunda yer alan kimyasal reaksiyonları önemli ölçüde yavaşlatır, dolayısıyla mukavemet gelişimini etkiler. Donmanın önlenmesi en önemli önlemdir, çünkü buz kristallerinin oluşumu hidratlanmış çimento hamurunun kristal yapısına zarar verebilir. Beton dökülen yüzey dış sıcaklıklardan yalıtılırsa, hidratasyon ısısı donmayı önleyecektir. ⓘ

Amerikan Beton Enstitüsü'nün (ACI) soğuk hava yerleşimi tanımı ACI 306'dır:

- Birbirini izleyen üç günden daha uzun bir süre boyunca ortalama günlük hava sıcaklığının 40 °F'nin (~ 4,5 °C) altına düştüğü ve

- Sıcaklığın herhangi bir 24 saatlik sürenin yarısından fazlasında 50 °F'nin (10 °C) altında kalması. ⓘ

Soğuk mevsimde sıcaklıkların çok daha düşük olma eğiliminde olduğu Kanada'da CSA A23.1 tarafından aşağıdaki kriterler kullanılmaktadır:

- Hava sıcaklığı ≤ 5 °C olduğunda ve

- Betonun yerleştirilmesinden sonraki 24 saat içinde sıcaklığın 5 °C'nin altına düşme olasılığı varsa. ⓘ

Betonu aşırı soğuğa maruz bırakmadan önce minimum dayanım 500 psi'dir (3,4 MPa). CSA A 23.1 donmaya maruz kalmanın güvenli kabul edilmesi için 7,0 MPa basınç dayanımı belirlemiştir. ⓘ

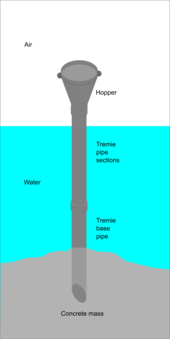

Su altında yerleştirme

Beton su altında yerleştirilebilir ve kürlenebilir. Çimentonun yıkanmasını önlemek için yerleştirme yönteminde dikkatli olunmalıdır. Sualtına yerleştirme yöntemleri arasında tremie, pompalama, atlamalı yerleştirme, mafsallı torbalar kullanılarak elle yerleştirme ve torba işi yer alır. ⓘ

Enjeksiyonlu agrega, su altında beton kütlesi oluşturmanın alternatif bir yöntemidir; burada kalıplar kaba agrega ile doldurulur ve boşluklar daha sonra pompalanan harçla tamamen doldurulur. ⓘ

Yollar

Beton yollar, diğer kaplama yüzeylerine kıyasla yakıt açısından daha verimli, daha yansıtıcı ve önemli ölçüde daha uzun ömürlüdür, ancak diğer kaplama çözümlerine kıyasla çok daha küçük bir pazar payına sahiptir. Modern kaplama yöntemleri ve tasarım uygulamaları beton kaplama ekonomisini değiştirmiştir, böylece iyi tasarlanmış ve yerleştirilmiş bir beton kaplama ilk maliyetlerde daha az pahalı olacak ve kullanım ömrü boyunca önemli ölçüde daha az maliyetli olacaktır. Bir diğer önemli fayda da, yağmur suyu drenajlarının yolun yakınına yerleştirilmesi ihtiyacını ortadan kaldıran ve yağmur suyunun akıp gitmesine yardımcı olmak için hafif eğimli yol ihtiyacını azaltan geçirgen betonun kullanılabilmesidir. Yağmur suyunun drenaj kanalları kullanılarak atılmasına gerek kalmaması aynı zamanda daha az elektriğe ihtiyaç duyulması (aksi takdirde su dağıtım sisteminde daha fazla pompalama gerekir) ve artık kirli suyla karışmadığı için yağmur suyunun kirlenmemesi anlamına gelir. Aksine, toprak tarafından hemen emilir. ⓘ

Çevre, sağlık ve güvenlik

Beton üretimi ve kullanımı çok çeşitli çevresel, ekonomik ve sosyal etkiler yaratmaktadır. ⓘ

Beton, çimento ve çevre

Betonun ana bileşenlerinden biri, ince kum ve iri agregaları betonda birbirine bağlamak için kullanılan ince, yumuşak, toz halinde bir madde olan çimentodur. Çeşitli çimento türleri mevcut olmakla birlikte, en yaygın olanı klinkerin alçı taşı ve öğütülmüş kireç taşı gibi diğer katkı maddeleriyle daha az miktarlarda karıştırılmasıyla üretilen "Portland çimentosu "dur. Çimentonun ana bileşeni olan klinkerin üretimi, hem enerji yoğunluğu hem de proses emisyonları dahil olmak üzere sektörün sera gazı emisyonlarının büyük bir kısmından sorumludur. ⓘ

Çimento endüstrisi, önemli bir sera gazı olan karbondioksitin üç ana üreticisinden biridir - diğer ikisi enerji üretimi ve ulaşım endüstrileridir. Ortalama olarak, üretilen her bir ton çimento atmosfere bir ton CO2 salmaktadır. Öncü çimento üreticileri, üretilen her bir ton çimento başına 590 kg CO2eq ile daha düşük karbon yoğunluklarına ulaştıklarını iddia etmişlerdir. Emisyonlar, sera gazlarının sırasıyla kabaca %40 ve %60'ını oluşturan yanma ve kalsinasyon süreçlerinden kaynaklanmaktadır. Çimentonun beton bileşenlerinin sadece bir kısmı olduğu düşünüldüğünde, bir ton betonun yaklaşık 100-200 kg CO2 salınımından sorumlu olduğu tahmin edilmektedir. Dünya genelinde her yıl 10 milyar tondan fazla beton kullanılmaktadır. Önümüzdeki yıllarda da büyük miktarlarda beton kullanılmaya devam edecek ve sektörden kaynaklanan CO2 emisyonlarının azaltılması daha da kritik hale gelecektir. ⓘ

Beton, ağır toprak erozyonuna, su kirliliğine ve sele neden olabilecek yüzey akışına katkıda bulunan sert yüzeyler oluşturmak için kullanılır, ancak tersine selin yönünü değiştirmek, baraj yapmak ve kontrol etmek için de kullanılabilir. Bina yıkımı ve doğal afetler nedeniyle açığa çıkan beton tozu, tehlikeli hava kirliliğinin önemli bir kaynağı olabilir. Beton, asfalttan daha az olmakla birlikte, kentsel ısı adası etkisine katkıda bulunur. ⓘ

Beton ve iklim değişikliğinin azaltılması

Çimento klinker içeriğinin azaltılması, betonun çevresel yaşam döngüsü değerlendirmesi üzerinde olumlu etkilere sahip olabilir. Betonda çimento klinker içeriğinin azaltılmasına yönelik bazı araştırma çalışmaları halihazırda yürütülmüştür. Ancak, farklı araştırma stratejileri mevcuttur. Genellikle geleneksel beton teknolojisine dayalı olarak bazı klinkerlerin büyük miktarlarda cüruf veya uçucu kül ile değiştirilmesi araştırılmıştır. Bu durum cüruf ve uçucu kül gibi az bulunan hammaddelerin israfına yol açabilir. Diğer araştırma faaliyetlerinin amacı, değiştirilmiş bir karışım tasarımı yaklaşımına dayalı olarak betonda çimento ile cüruf ve uçucu kül gibi reaktif malzemelerin verimli bir şekilde kullanılmasıdır. ⓘ

Çevresel bir araştırma, tipik betonarme kaplama yerine sunulan fiber takviyeli yüksek performanslı beton kullanıldığında prekast beton cephenin somut karbonunun %50 oranında azaltılabileceğini ortaya koymuştur. ⓘ

Çalışmalar, düşük karbonlu betonların ticarileştirilmesi için veri olarak kullanılması beklentisiyle yürütülmüştür. Düşük karbonlu betonun yaşam döngüsü değerlendirmesi (LCA), öğütülmüş granüle yüksek fırın cürufu (GGBS) ve uçucu kül (FA) ikame oranlarına göre incelenmiştir. Mineral katkı ikame oranı %10 artırıldığında GGBS'nin küresel ısınma potansiyeli (GWP) 1,1 kg CO2 eq/m3 azalırken, FA 17,3 kg CO2 eq/m3 azalmıştır. Bu çalışmada ayrıca ikili karışımlı düşük karbonlu betonun basınç dayanımı özellikleri ikame oranlarına göre karşılaştırılmış ve uygulanabilir karışım oranları aralığı türetilmiştir. ⓘ

Auckland Üniversitesi'ndeki araştırmacılar, beton üretimi sırasında karbon emisyonlarını azaltmak ve mukavemeti artırmak için beton uygulamalarında biyokömür kullanımı üzerinde çalışmaktadır. ⓘ

Beton ve iklim değişikliğine uyum

Yüksek performanslı yapı malzemeleri, sel savunması ve kritik altyapı koruması da dahil olmak üzere dayanıklılığın artırılması için özellikle önemli olacaktır. Aşırı hava olaylarının altyapı ve şehirler üzerinde yarattığı riskler, özellikle sel ve kasırga hasarına maruz kalan ve aynı zamanda sakinlerinin aşırı yaz sıcaklıklarından korunmaya ihtiyaç duyduğu yerler için ciddidir. Geleneksel beton, neme ve yüksek atmosferik CO2 konsantrasyonlarına maruz kaldığında zorlanabilir. Beton, çevrenin zorlayıcı olduğu uygulamalarda önemini korumaya devam edecek olsa da yeni, daha akıllı ve daha uyarlanabilir malzemelere de ihtiyaç duyulmaktadır. ⓘ

Beton - sağlık ve güvenlik

Beton taşlama tehlikeli toz üretebilir. Çimento tozuna maruz kalmak silikozis, böbrek hastalığı, cilt tahrişi ve benzeri etkilere yol açabilir. Amerika Birleşik Devletleri Ulusal Mesleki Güvenlik ve Sağlık Enstitüsü, bu tozun yayılmasını kontrol etmek için elektrikli beton öğütücülere yerel egzoz havalandırma örtülerinin takılmasını önermektedir. Buna ek olarak, Mesleki Güvenlik ve Sağlık İdaresi (OSHA), çalışanları düzenli olarak silika tozuyla temas eden şirketlere daha sıkı düzenlemeler getirmiştir. OSHA'nın inşaat şirketleri için 23 Eylül 2017'de yürürlüğe koyduğu güncellenmiş silika kuralı, işçilerin yasal olarak temas edebileceği solunabilir kristal silika miktarını 8 saatlik iş günü başına metreküp hava başına 50 mikro gram ile sınırlandırdı. Aynı kural genel endüstri, hidrolik kırılma ve denizcilik için 23 Haziran 2018'de yürürlüğe girmiştir. Hidrolik kırılma endüstrisindeki mühendislik kontrolleri için son tarih 23 Haziran 2021'e kadar uzatıldı. Sıkılaştırılmış güvenlik düzenlemelerine uymayan şirketler mali suçlamalar ve kapsamlı cezalarla karşı karşıya kalabilir. Yararlı ve istenmeyen katkı maddeleri de dahil olmak üzere betondaki bazı maddelerin varlığı, toksisite ve radyoaktivite nedeniyle sağlık sorunlarına neden olabilir. Taze beton (kürleme tamamlanmadan önce) oldukça alkalidir ve uygun koruyucu ekipmanla kullanılmalıdır. ⓘ

Döngüsel ekonomi

Beton, uzun ömürlü ve enerji tasarruflu binalar yapmak için mükemmel bir malzemedir. Ancak, iyi bir tasarımla bile insan ihtiyaçları değişir ve potansiyel atık ortaya çıkar. ⓘ

Kullanım ömrü sonu: beton bozunumu ve atık

Beton, çelik donatı çubuklarının korozyon ürünlerinin genleşmesi, sıkışan suyun donması, yangın veya radyan ısı, agrega genleşmesi, deniz suyu etkileri, bakteriyel korozyon, sızıntı, hızlı akan suyun erozyonu, fiziksel hasar ve kimyasal hasar (karbonatlaşma, klorürler, sülfatlar ve damıtılmış sudan) gibi birçok süreçten zarar görebilir. Aspergillus alternaria ve Cladosporium mikro mantarları, Çernobil reaktöründe radyoaktif atık bariyeri olarak kullanılan beton örnekleri üzerinde büyüyebilmiş; alüminyum, demir, kalsiyum ve silikonu sızdırmıştır. ⓘ

Beton, Avrupa Komisyonu'nun 2014/955/AB sayılı Atık Listesi kararına göre şu kodlar altında atık olarak kabul edilebilir: 17 (kirlenmiş sahalardan kazılan toprak dahil inşaat ve yıkım atıkları) 01 (beton, tuğla, kiremit ve seramik), 01 (beton) ve 17. 01.06* (tehlikeli maddeler içeren beton, tuğla, kiremit ve seramik karışımları, ayrı fraksiyonları) ve 17.01.07 (17.01.06'da belirtilenler dışındaki beton, tuğla, kiremit ve seramik karışımları, ayrı fraksiyonları). Avrupa Birliği'nin 2018 yılında inşaat ve yıkımdan kaynaklanan 371.910 bin ton mineral atık ürettiği ve bu miktarın yaklaşık %4'ünün tehlikeli olarak kabul edildiği tahmin edilmektedir. Almanya, Fransa ve Birleşik Krallık sırasıyla 86.412 bin ton, 68.976 bin ton ve 68.732 bin ton inşaat atığı üretimiyle en çok kirleten ilk üç ülke olmuştur. ⓘ

Halihazırda AB'de beton malzemeler için bir Atık Sonu kriteri bulunmamaktadır. Ancak, farklı sektörler beton atıkları için alternatifler önermekte ve beton üretiminin kendisi de dahil olmak üzere çeşitli uygulamalarda ikincil bir hammadde olarak yeniden amaçlamaktadır. ⓘ

Betonun yeniden kullanımı

Blokların orijinal haliyle veya daha küçük bloklar halinde kesilerek yeniden kullanılması daha da az çevresel etkiye sahiptir; ancak şu anda sadece sınırlı bir pazar mevcuttur. Döşemenin yeniden kullanımına ve yıkım olmadan bina dönüşümüne olanak tanıyan geliştirilmiş bina tasarımları bu kullanımı artırabilir. İçi boş çekirdekli beton plakaların sökülmesi kolaydır ve açıklık normalde sabittir, bu da onları yeniden kullanım için iyi hale getirir. ⓘ

Ön dökümlü beton parçaların yeniden kullanımı da mümkündür: seçici yıkım yoluyla bu parçalar sökülebilir ve başka şantiyelerde kullanılmak üzere toplanabilir. Araştırmalar, yapı birimlerinin yeniden inşası ve yeniden montaj planlarının (yani prefabrike betonun yeniden kullanımı) kaynakları koruyan ve enerji tasarrufu sağlayan bir inşaat türü için bir alternatif olduğunu göstermektedir. Özellikle beton gibi uzun ömürlü, dayanıklı ve enerji yoğun yapı malzemeleri, geri dönüşüm yoluyla yaşam döngüsünde daha uzun süre tutulabilir. Prefabrik yapılar, zorunlu olarak parçalara ayrılabilen yapılar için ön koşullardır. Bina karkasında en iyi şekilde uygulanması durumunda, maliyetlerde %26 oranında tasarruf sağlanacağı tahmin edilmektedir; bu da yeni inşaat yöntemleri için kazançlı bir tamamlayıcıdır. Ancak bu, belirlenecek birkaç kursa bağlıdır. Ağır beton parçalarının taşınmasıyla ilgili lojistik, operasyonu finansal olarak etkileyebileceğinden ve ayrıca projenin karbon ayak izini artırabileceğinden, bu alternatifin uygulanabilirliği incelenmelidir. Ayrıca, dünya çapında yeni binalara ilişkin sürekli değişen yönetmelikler, yapı elemanları için daha yüksek kalite standartları gerektirebilir ve eski olarak sınıflandırılabilecek eski elemanların kullanımını engelleyebilir. ⓘ

Betonun geri dönüşümü

Beton geri dönüşümü, beton yapıların bertaraf edilmesi için giderek yaygınlaşan bir yöntemdir. Beton atıklar bir zamanlar bertaraf edilmek üzere rutin olarak düzenli depolama alanlarına gönderilmekteydi, ancak çevre bilincinin artması, hükümet yasaları ve ekonomik faydalar nedeniyle geri dönüşüm giderek artmaktadır. ⓘ

Genel kanının aksine, beton geri kazanımı mümkündür - beton kırılabilir ve yeni projelerde agrega olarak yeniden kullanılabilir. ⓘ

Betonun geri dönüştürülmesi veya geri kazanılması doğal kaynak kullanımını ve buna bağlı nakliye maliyetlerini azaltır ve atık depolama alanlarını azaltır. Bununla birlikte, emisyonların çoğu çimento üretilirken meydana geldiğinden ve çimento tek başına geri dönüştürülemediğinden, sera gazı emisyonlarının azaltılması üzerinde çok az etkisi vardır. Halihazırda, geri kazanılan betonun çoğu yol alt temeli ve inşaat mühendisliği projelerinde kullanılmaktadır. Sürdürülebilirlik açısından bakıldığında, bu nispeten düşük dereceli kullanımlar şu anda en uygun sonucu sağlamaktadır. ⓘ

Geri dönüşüm süreci yerinde, mobil tesislerle veya özel geri dönüşüm ünitelerinde yapılabilir. Girdi malzemesi, hazır beton kamyonlarından taze (ıslak) olarak geri dönen beton, bir ön döküm üretim tesisindeki üretim atıkları, inşaat ve yıkım atıkları olabilir. En önemli kaynak, tercihen seçici yıkım süreçlerinden önceden ayrıştırılmış yıkım atıklarıdır. ⓘ

Kuru ve sertleşmiş betonun geri dönüşümü için en yaygın yöntem kırma işlemidir. Mobil ayırıcılar ve kırıcılar genellikle yerinde işlemeye olanak sağlamak için inşaat sahalarına kurulur. Diğer durumlarda, genellikle daha yüksek kalitede agrega üretebilen özel işleme sahaları kurulur. Elekler, istenen parçacık boyutunu elde etmek ve kaba agregadan kiri, yabancı parçacıkları ve ince malzemeyi çıkarmak için kullanılır. ⓘ

Klorür ve sülfatlar topraktan ve ayrışmadan kaynaklanan istenmeyen kirleticilerdir ve alüminyum ve çelik yapılarda korozyon sorunlarına neden olabilir. Nihai ürün olan Geri Dönüştürülmüş Beton Agregası (RCA), köşeli şekil, daha pürüzlü yüzey, daha düşük özgül ağırlık (%20), daha yüksek su emilimi ve 11'den yüksek pH gibi ilginç özellikler sunar - bu yüksek pH alkali reaksiyon riskini artırır. ⓘ

RCA'nın düşük yoğunluğu genellikle proje verimliliğini artırır ve iş maliyetini iyileştirir - geri dönüştürülmüş beton agregaları ağırlıkça daha fazla hacim verir (%15'e kadar). Kırılmış yıkıntı betondan yapılan kaba agregaların fiziksel özellikleri, yol tabanı ve alt taban gibi uygulamalar için tercih edilen malzeme olmasını sağlar. Bunun nedeni, geri dönüştürülmüş agregaların genellikle daha iyi sıkıştırma özelliklerine sahip olması ve alt temel kullanımları için daha az çimento gerektirmesidir. Ayrıca, elde edilmesi genellikle işlenmemiş malzemeden daha ucuzdur. ⓘ

Geri dönüştürülmüş beton agregası uygulamaları

Nihai geri dönüştürülmüş beton agregasının başlıca ticari uygulamaları şunlardır:

- Agrega temel tabakası (yol tabanı) veya karayolu kaplaması için temel olarak kullanılan işlenmemiş agregalar, kaplama için yapısal bir temel oluşturan alttaki tabakadır (kaldırım kaplamasının altında). Bugüne kadar bu, teknik-ekonomik yönleri nedeniyle RCA için en popüler uygulama olmuştur.

- Hazır beton için agrega, beton karışımındaki doğal agregaların %10 ila %45'inin çimento, kum ve su karışımıyla değiştirilmesiyle elde edilir. Bazı konsept binalar bu alandaki ilerlemeyi göstermektedir. RCA çimento içerdiğinden, işlenebilirlik, mukavemet ve su emme gibi istenen yapısal gereklilikleri elde etmek için karışımın oranlarının ayarlanması gerekir.

- Toprak Stabilizasyonu: Geri dönüştürülmüş agrega, kireç veya uçucu külün marjinal kalitedeki alt zemin malzemesine dahil edilmesi ile bu alt zeminin yük taşıma kapasitesinin artırılması.

- Boru yatağı: Yeraltı tesislerinin döşenmesi için sabit bir yatak veya sağlam bir temel görevi görür. Bazı ülkelerin yönetmelikleri, krom ile potansiyel kirlenme ve pH değeri etkileri nedeniyle RCA ve diğer inşaat ve yıkım atıklarının filtrasyon ve drenaj yataklarında kullanılmasını yasaklamaktadır.

- Peyzaj Malzemeleri: yeşil mimariyi teşvik etmek için. Bugüne kadar, geri dönüştürülmüş beton agregası kaya yığını duvarlar, alt geçit dayanak yapıları, erozyon yapıları, su özellikleri, istinat duvarları ve daha fazlası olarak kullanılmıştır. ⓘ

Beşikten beşiğe zorluklar

RCA için bugüne kadar geliştirilen uygulamalar kapsamlı değildir ve yönetmelikler, kurumlar ve normlar inşaat ve yıkım atıklarını ikincil hammadde olarak güvenli ve ekonomik bir şekilde kullanmanın yollarını buldukça daha birçok kullanım alanı geliştirilecektir. Bununla birlikte, beton yaşam döngüsünde kaynakların döngüsel olması amacı göz önünde bulundurulduğunda, betonun geri dönüşümü olarak değerlendirilebilecek tek RCA uygulaması, beton karışımlarında doğal agregaların değiştirilmesidir. Diğer tüm uygulamalar aşağı dönüşüm kategorisine girecektir. Betonun inşaat ve yıkım atıklarından neredeyse tamamen geri kazanılmasının bile gelişmiş dünyadaki toplam agrega ihtiyacının sadece %20'sini karşılayacağı tahmin edilmektedir. ⓘ

Döngüselliğe giden yol, çimento endüstrisindeki çok taraflı ilerlemelere, alternatif malzemelerin araştırılması ve geliştirilmesine, bina tasarımı ve yönetimine ve yıkımın yanı sıra tüketimi azaltmak için kentsel alanlardaki alanların bilinçli kullanımına bağlı olarak beton teknolojisinin ötesine geçmektedir. ⓘ

Dünya rekorları

Tek bir projede en fazla beton dökümü konusunda dünya rekoru Three Gorges Corporation tarafından Çin'in Hubei Eyaletinde inşa edilen Three Gorges Barajı'na aittir. Barajın yapımında kullanılan beton miktarının 17 yılda 16 milyon metreküp olduğu tahmin edilmektedir. Bir önceki rekor 12.3 milyon metreküp ile Brezilya'daki Itaipu hidroelektrik santraline aitti. ⓘ

Beton pompalamada dünya rekoru 7 Ağustos 2009 tarihinde Hindistan'ın Himachal Pradesh eyaletindeki Suind köyü yakınlarındaki Parbati Hidroelektrik Projesi'nin inşası sırasında beton karışımının 715 m (2,346 ft) dikey yükseklikten pompalanmasıyla kırılmıştır. ⓘ

Andhra Pradesh'teki Polavaram baraj çalışmaları 6 Ocak 2019 tarihinde 24 saat içinde 32.100 metreküp beton dökerek Guinness Dünya Rekorlarına girmiştir. Sürekli olarak dökülen en büyük beton radye için dünya rekoru Ağustos 2007'de Abu Dabi'de müteahhitlik firması Al Habtoor-CCC Joint Venture ve beton tedarikçisi Unibeton Ready Mix tarafından elde edilmiştir. Dökülen beton (Abu Dabi'nin simge kulesinin temelinin bir parçası) iki günlük bir süre içinde 16.000 metreküp beton dökülmüştür. Bir önceki rekor olan 54 saatte dökülen 13.200 metreküplük beton, şiddetli bir tropik fırtınaya rağmen çalışmaların devam edebilmesi için şantiyenin brandalarla örtülmesini gerektirmiş ve 1992 yılında Malezya'nın Kuala Lumpur kentindeki Petronas Kulelerinin inşası için Japon ve Güney Koreli Hazama Corporation ve Samsung C&T Corporation konsorsiyumları tarafından ortaklaşa gerçekleştirilmişti. ⓘ

Sürekli olarak dökülen en büyük beton zemin dünya rekoru 8 Kasım 1997'de Louisville, Kentucky'de tasarım-inşa firması EXXCEL Project Management tarafından tamamlanmıştır. Monolitik yerleştirme, 30 saatte yerleştirilen 225.000 feet kare (20.900 m2) betondan oluşuyordu ve FF 54.60 düzlük toleransı ve FL 43.83 düzlük toleransı ile tamamlandı. Bu, bir önceki rekoru toplam hacim olarak %50 ve toplam alan olarak %7,5 oranında aşmıştır. ⓘ

Sürekli olarak yerleştirilen en büyük su altı beton dökümü rekoru 18 Ekim 2010 tarihinde New Orleans, Louisiana'da Grove City, Ohio'dan yüklenici C. J. Mahan Construction Company, LLC tarafından tamamlanmıştır. Yerleştirme, iki beton pompası ve iki özel beton santrali kullanılarak 58,5 saatte yerleştirilen 10.251 metreküp betondan oluşuyordu. Bu yerleştirme, kürlenmenin ardından 50.180 metrekarelik (4.662 m2) batardonun deniz seviyesinin yaklaşık 26 fit (7,9 m) altında susuzlaştırılarak İç Liman Navigasyon Kanalı Eşik ve Monolit Projesi'nin inşaatının kuru olarak tamamlanmasına olanak tanıyor. ⓘ

Geçmiş

Beton yaklaşık olarak değişik şekillerde ve genel anlamda 5000 yıldan beri kullanılmaktadır. Eski Mısırlılar kil harcını piramitlerin yapımında kullanmışlardır. Harç kireç taşının (CaCO3) ısıtılması ve karbondioksit gazının (CO2) çıkarılması ile elde edilmekteydi. Elde edilen kireç, agrega ile karıştırılarak harç olarak kullanılmaktaydı. Daha sonra CO2 olarak sertleşen orijinal CaCO3 veya kireç taşına çevrilmekteydi. Su ile sertleşen hidrolik çimentonun bulunuşu, Romalılara kadar uzanır. Romalılar kireç hamurunu, pozolanik volkanik küle karıştırmaktaydılar. Bu amorf silisten oluşan pozolan, suyun mevcudiyetinde alkali ile kimyasal olarak reaksiyona girerek silis jeli olarak sertleşir. ⓘ

Pozolan kelimesi, maddenin bulunduğu Pozzuoli isimli İtalyan kasabasından gelmekteydi. Bu konuda ilk patent İngiliz James Parker'e 1796'da verilmiştir. 1824'te de İngiliz duvarcısı Joseph Aspdin kireç taşını kille yakarak bir bağlayıcı madde, çimento elde etti. Portland Adası'ndaki kireç taşına benzediği için Portland çimentosu ismini verdi. Bundan sonra yapılan evler barajlar yollar çimento karıştırılan agregalarla yapılmaya başlandı. ⓘ

Betonda dayanıklılık

Beton dayanıklılığı dış ortamdaki agresif ögelere karşı direncidir. Bu ögelerin yanında betonu oluşturan bileşenlerin de bazı durumlarda tepkimelere girişmesi olasıdır. Alkali-Agrega tepkimesi gibi. Bu tür iç korozyon olayları dış ortama bağlı olarak şiddetlenebilir. ⓘ

Betonun doğal kimyasal zararlara karşı dayanıklı olması, fizikokimyasal dış etkenler sonucu niteliklerini kaybetmemesi gerekir. Bunun için yeterli kimyasal dayanıma (dayanıklığa) sahip bulunması istenir. Çimentoyla yapılmış herhangi bir elemanın çimentoyla yaptığı reaksiyon sonucunda zamanla mukavemeti artacağına azalmamalıdır. ⓘ

Beton çeşitli zararlı etkiler altında bir takım kimyasal reaksiyonlar nedeniyle sahip olduğu mukavemeti zamanla kaybedebilir. Bu durumda yapı betonun maruz kaldığı kuvvetlere dayanamamanın bir sonucu olarak, kısmen veya tamamen yıkılır veya kullanılamaz hale gelir. ⓘ

Fiziko-kimyasal bir süreç olan Karbonatlaşma ise ortamın alkalinitesini düşürerek koruyucu oksit tabakasının tahrip olmasına neden olur. Betonun alkalinitesi, hidrate olmuş çimentonun içerdiği Ca(OH)2 ile sağlanır ve pH 12 civarındadır. Ancak Ca(OH)2 zamanla havadaki CO2 ile reaksiyona girerek CaCO3'e dönüşür ye pH 8'in altına düşebilir. Atmosferdeki miktarı hacimce %0.03 olan C02'nin kırsal bölgelerde bile karbonatlaşmaya olan etkisi söz konusudur. CO2 konsantrasyonu arttıkça karbonatlaşma oranı artmaktadır. Karbonatlaşma derinliğinin birkaç mm ile sınırlı olduğu bilinmesine karşın kusurlu betonda, herhangi bir mekanik zorlama olmaksızın çatlaklar oluştuğundan, karbonatlaşma derinliğinin 10 cm'den fazla olduğu tespit edilmiştir. ⓘ

Beton türleri

Betonun standart basınç dayanımı 28 gün boyunca 20(+/-2)°C sıcaklıkta ve %100 nemli ortamda ve kireçli suda kür edilen, çapı 150 mm, boyu 300 mm olan silindir numunelerin eksenel basınç altındaki dayanımı olarak tanımlanır. Gerilme cinsinden ifade edilen dayanım, kırılma yükünün, silindir alanına bölünmesi ile elde edilir. Beton sınıfları concrete = beton kelimesinin baş harfi olan "C" ile ifade edlir. Örneğin C20/25, 28 günlük karakteristik silindir basınç dayanımı 25 MPa yani 250 kgf/cm² olan betondur. ⓘ

ⓘ| Wikimedia Commons'ta Beton ile ilgili ortam dosyaları bulunmaktadır. |

|

Beton Sınıfı |

Silindir Basınç Dayanımı (MPa) |

Küp Basınç Dayanımı (MPa) |

Eksenel Çekme Dayanımı (MPa) |

Elastisite Modülü (MPa) |

|

C16/20 |

16.0 |

20.0 |

1.4 |

27000 |

|

C18/22 |

18.0 |

22.0 |

1.5 |

27500 |

|

C20/25 |

20.0 |

25.0 |

1.6 |

28000 |

|

C25/30 |

25.0 |

30.0 |

1.8 |

30000 |

|

C30/37 |

30.0 |

37.0 |

1.9 |

32000 |

|

C35/45 |

35.0 |

45.0 |

2.1 |

33000 |

|

C40/50 |

40.0 |

50.0 |

2.2 |

34000 |

|

C45/55 |

45.0 |

55.0 |

2.3 |

36000 |

|

C50/60 |

50.0 |

60.0 |

2.5 |

37000 |

Beton petrografisi