Poliüretan

Poliüretan karbamat bağlantıları ile birleştirilen organik üniteler zincirinden oluşan bir polimerdir. Esnek ve esnemeyen köpükler, dayanıklı elastomerler ve yüksek performanslı yapıştırıcılar, sentetik lifler, contalar, prezervatifler, halıların alt kısmı ve sert plastik yapımında kullanılırlar. Esnek poliüretan köpükler, poliüretan süngerler olarak da bilinirler ve yataklarda, mobilyalarda konfor malzemesi olarak vazgeçilmezdirler. Esnemeyen köpükler ise daha çok ısı ve ses izolasyonunda kullanılırlar. Poliüretan ürünlere çoğu zaman üretanlar da denir. Ancak etil karbamat olarak da bilinen özel üretan maddesi ile karıştırılmamalıdır. Poliüretanlar etil karbamattan yapılmaz ve onu içermezler. ⓘ

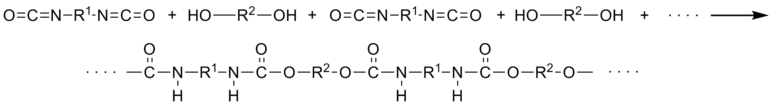

Poliüretanlar ilk kez Alman bilim adamı Otto Bayer tarafından 1937 yılında sentezlenmiş ve diizosiyanatın, diol ile reaksiyonuyla elde edilmiştir. Eğer ortamda su da varsa diizosiyanatın bir kısmı diol ile polimerleşirken küçük bir kısmı da su ile gaz (karbondioksit) çıkışı reaksiyonu vererek gözenekli poliüretan yapıyı (köpük veya sünger yapısı) meydana getirir. Olgunlaşma süresi (24-72 saat) sonunda oldukça sağlam bir polimer yapı elde edilir. Daha sonraları diollerin yerini daha büyük molekül ağırlıklı, polieter veya poliester yapısındaki polioller almıştır. Bu şekilde oluşan poliüretan daha sağlam ve daha esnek bir elastomer oluşturur. ⓘ

| Diizosiyanatın bir poliolle reaksiyonu ile oluşturulan bir poliüretan ⓘ |

|

Günümüzde poliüretanların esnek köpükler (süngerler), esnek ve şişmeyen yapıdaki elastomerler, yapıştırıcılar, kaplamalar, hem elastomer hem köpük yapısını içinde barındıran integral ürünler, rijit köpükler (yalıtım malzemeleri), rijit ve şişmeyen yapıdaki tahta taklidi ürünler gibi uygulamaları mevcuttur. Bunlardan köpük yapısındaki poliüretanlarda genellikle polieter polioller kullanılır. Esnek köpüklerde şişirme ajanı olarak su, rijit köpüklerde ise şişirme ajanı olarak suyun yanında ısı yalıtımı sağlayan gazlar da kullanılır. Esnek köpükler genellikle konfor sağlama amacıyla üretildiği için açık hücre yapısında olmak zorundadır, rijit köpükler ise kapalı hücre yapısında olmalı ve içerdiği gazı dışarıya salmamalıdır. Şişmeyen poliüretanlarda ise bileşenlerdeki nem tamamen uzaklaştırılmalıdır. Bunların dışında poliester polioller kullanılarak üretilen terlik ve ayakkabı tabanları da poliüretan uygulamaları arasındadır. Ayrıca koltuk döşemelerinde, çanta ve ayakkabılarda kullanılan suni deri de poliüretandır. ⓘ

Görüldüğü üzere hayatımızda giydiğimiz ayakkabının tabanı olarak, oturduğumuz koltuklarda ve yattığımız yataklarda sünger ve suni deri olarak, aynaların ve koltukların süslemelerinde tahta taklidi olarak, buzdolaplarının ve termosifonların yalıtım malzemesi olarak, arabaların konsolu ve direksiyonu olarak, fabrikaların ve soğuk odaların duvarlarını ve çatılarını kaplayan paneller olarak poliüretan her yerdedir. ⓘ

Poliüretan (/ˌpɒliˈjʊərəˌθeɪn, -jʊəˈrɛθeɪn/; genellikle PUR ve PU olarak kısaltılır), karbamat (üretan) bağlantıları ile birleştirilmiş organik birimlerden oluşan bir polimer sınıfını ifade eder. Polietilen ve polistiren gibi diğer yaygın polimerlerin aksine, poliüretan çok çeşitli başlangıç malzemelerinden üretilir. Bu kimyasal çeşitlilik, birçok farklı uygulamaya yol açan farklı kimyasal yapılara sahip poliüretanlar üretir. Bunlar arasında sert ve esnek köpükler, vernikler ve kaplamalar, yapıştırıcılar, elektrikli saksı bileşikleri ve spandeks ve PUL gibi elyaflar bulunmaktadır. Köpükler, 2016 yılında üretilen tüm poliüretanın %67'sini oluşturan en büyük uygulamadır. ⓘ

Bir poliüretan tipik olarak bir izosiyanatın bir poliol ile reaksiyona sokulmasıyla üretilir. Bir poliüretan, birbiri ardına polimerize olan iki tip monomer içerdiğinden, alternatif kopolimerler olarak sınıflandırılırlar. Bir poliüretan yapmak için kullanılan hem izosiyanatlar hem de polioller, molekül başına iki veya daha fazla fonksiyonel grup içerir. ⓘ

2019'daki küresel üretim 25 milyon metrik tondu ve o yıl üretilen tüm polimerlerin yaklaşık %6'sını oluşturuyordu. Poliüretan bir emtia plastiğidir. ⓘ

Tarihçe

Otto Bayer ve Almanya'nın Leverkusen kentindeki IG Farben'deki çalışma arkadaşları ilk kez 1937 yılında poliüretanları üretti. Yeni polimerler, olefinlerin polimerleştirilmesi veya polikondensasyon yoluyla yapılan mevcut plastiklere göre bazı avantajlara sahipti ve Wallace Carothers tarafından polyesterler üzerine alınan patentlerin kapsamına girmiyordu. İlk çalışmalar liflerin ve esnek köpüklerin üretimine odaklanmış ve PU'lar İkinci Dünya Savaşı sırasında uçak kaplaması olarak sınırlı bir ölçekte uygulanmıştır. Poliizosiyanatlar 1952 yılında ticari olarak kullanılabilir hale geldi ve toluen diizosiyanat (TDI) ile polyester poliollerin birleştirilmesiyle 1954 yılında esnek poliüretan köpük üretimine başlandı. Bu malzemeler aynı zamanda sert köpükler, sakız kauçuğu ve elastomerler üretmek için de kullanılmıştır. Heksametilen diizosiyanat (HDI) ve 1,4-Bütandiol'den (BDO) lineer elyaflar üretilmiştir. ⓘ

DuPont 1956 yılında polieterleri, özellikle de poli(tetrametilen eter) glikolü tanıttı. BASF ve Dow Chemical 1957 yılında polialkilen glikolleri tanıttı. Polieter polioller polyester poliollere göre daha ucuz, kullanımı daha kolay ve suya daha dayanıklıydı. Union Carbide ve bir ABD Monsanto/Bayer ortak girişimi olan Mobay da poliüretan kimyasalları üretmeye başladı. 1960 yılında 45.000 metrik tondan fazla esnek poliüretan köpük üretildi. Klorofloroalkan şişirici maddelerin, ucuz polieter poliollerin ve metilen difenil diizosiyanatın (MDI) bulunması, poliüretan sert köpüklerin yüksek performanslı yalıtım malzemeleri olarak kullanılmasını sağladı. 1967 yılında, daha da iyi termal stabilite ve yanıcılık direnci sunan üretan modifiyeli poliizosiyanürat sert köpükler piyasaya sürüldü. 1960'larda, gösterge ve kapı panelleri gibi otomotiv iç güvenlik bileşenleri, termoplastik kaplamaların yarı sert köpükle geri doldurulmasıyla üretildi. ⓘ

1969 yılında Bayer, Almanya'nın Düsseldorf kentinde tamamen plastik bir otomobil sergiledi. Bu otomobilin ön panel ve gövde panelleri gibi parçaları, reaksiyon enjeksiyon kalıplama (RIM) adı verilen ve reaktanların karıştırılıp daha sonra bir kalıba enjekte edildiği yeni bir süreç kullanılarak üretildi. Öğütülmüş cam, mika ve işlenmiş mineral lifler gibi dolgu maddelerinin eklenmesi, eğilme modülünde (sertlik) iyileştirmeler, termal genleşme katsayısında azalma ve daha iyi termal stabilite sağlayan güçlendirilmiş RIM'in (RRIM) ortaya çıkmasına neden oldu. Bu teknoloji 1983 yılında Amerika Birleşik Devletleri'ndeki ilk plastik gövdeli otomobil olan Pontiac Fiero'nun yapımında kullanılmıştır. Genel olarak reçine enjeksiyon kalıplama veya yapısal RIM olarak da bilinen RIM kalıp boşluğuna önceden yerleştirilmiş cam matların dahil edilmesiyle sertlikte daha fazla artış elde edildi. ⓘ

1980'lerin başından itibaren, PVC polimerlerin yerine otomotiv panelleri ve hava filtresi contaları için contaları kalıplamak üzere su üflemeli mikro hücresel esnek köpükler kullanılmıştır. Poliüretan köpükler, koltuklar, baş ve kol dayanakları ve tavan döşemeleri dahil olmak üzere birçok otomotiv uygulamasında kullanılmaktadır. ⓘ

Poliüretan köpük (köpük kauçuk dahil) bazen daha az yoğun köpük, daha iyi yastıklama/enerji emilimi veya ısı yalıtımı sağlamak için az miktarda şişirme maddesi kullanılarak yapılır. 1990'ların başında, ozon tabakasının incelmesi üzerindeki etkileri nedeniyle Montreal Protokolü, trikloroflorometan (CFC-11) gibi birçok klor içeren şişirici maddenin kullanımını kısıtlamıştır. 1990'ların sonlarında, klorlu şişirici maddeler birçok gelişmekte olan ülkede kullanılmaya devam etse de, karbondioksit, pentan, 1,1,1,2-tetrafloroetan (HFC-134a) ve 1,1,1,3,3-pentafloropropan (HFC-245fa) gibi şişirici maddeler Kuzey Amerika ve AB'de yaygın olarak kullanılıyordu. Daha sonra HFC-134a da yüksek ODP ve GWP değerleri nedeniyle yasaklandı ve HFC - 141B 2000'li yılların başında gelişmekte olan ülkelerde alternatif bir şişirme maddesi olarak kullanılmaya başlandı. ⓘ

Kimya

Poliüretanlar, bir katalizör varlığında veya ultraviyole ışığa maruz bırakıldığında diizosiyanatların poliollerle reaksiyona sokulmasıyla üretilir. Yaygın katalizörler arasında DABCO gibi tersiyer aminler veya dibutiltin dilaurat gibi metalik sabunlar bulunur. Fazla izosiyanat trimerize olarak sert poliizosiyanüratların oluşumuna yol açabileceğinden, başlangıç malzemelerinin stokiyometrisi dikkatle kontrol edilmelidir. Polimer genellikle yüksek oranda çapraz bağlı bir moleküler yapıya sahiptir, bu da ısıtıldığında erimeyen termoset bir malzeme ile sonuçlanır; ancak bazı termoplastik poliüretanlar da üretilmektedir. ⓘ

Poliüretanın en yaygın uygulaması, polimerizasyon adımı sırasında bir gazın veya şişirme maddesinin varlığını gerektiren katı köpükler şeklindedir. Bu genellikle, kararsız bir karbamik asit grubu aracılığıyla CO2 gazı ve bir amin oluşturmak için izosiyanatlarla reaksiyona giren az miktarda su eklenerek elde edilir. Üretilen amin ayrıca üre grupları oluşturmak için izosiyanatlarla reaksiyona girebilir ve bu nedenle polimer hem bunları hem de üretan bağlayıcıları içerecektir. Üre, reaksiyon karışımında çok çözünür değildir ve çoğunlukla poliüreden oluşan ayrı "sert segment" fazları oluşturma eğilimindedir. Bu poliüre fazlarının konsantrasyonu ve organizasyonu köpüğün özellikleri üzerinde önemli bir etkiye sahip olabilir. ⓘ

Üretilen köpük tipi, üfleme maddesi miktarının düzenlenmesi ve ayrıca polimerizasyon karışımının reolojisini değiştiren çeşitli yüzey aktif maddelerin eklenmesiyle kontrol edilebilir. Köpükler, orijinal kabarcıkların veya hücrelerin çoğunun bozulmadan kaldığı "kapalı hücreli" veya kabarcıkların kırıldığı ancak kabarcıkların kenarlarının şeklini koruyacak kadar sert olduğu "açık hücreli" olabilir, aşırı durumlarda ağsı köpükler oluşabilir. Açık hücreli köpükler yumuşaktır ve hava akışına izin verir, bu nedenle koltuk minderlerinde veya yataklarda kullanıldıklarında rahattırlar. Kapalı hücreli köpükler sert ısı yalıtımı olarak kullanılır. Yüksek yoğunluklu mikro hücreli köpükler, kullanımdan önce poliolün mekanik olarak köpürtülmesiyle şişirici maddeler eklenmeden oluşturulabilir. Bunlar araba direksiyonlarının veya ayakkabı tabanlarının kaplanmasında kullanılan sert elastomerik malzemelerdir. ⓘ

Bir poliüretanın özellikleri, onu yapmak için kullanılan izosiyanat ve poliol türlerinden büyük ölçüde etkilenir. Poliolün katkıda bulunduğu uzun, esnek segmentler yumuşak, elastik polimer verir. Yüksek miktarda çapraz bağlanma sert veya katı polimerler verir. Uzun zincirler ve düşük çapraz bağlanma çok esnek bir polimer verir, çok sayıda çapraz bağa sahip kısa zincirler sert bir polimer üretirken, uzun zincirler ve orta düzeyde çapraz bağlanma köpük yapmak için yararlı bir polimer verir. Diğer katkı maddeleri ve işleme koşullarına ek olarak izosiyanatlar ve polioller için mevcut seçenekler, poliüretanların bu kadar yaygın olarak kullanılan polimerler olmasını sağlayan çok geniş bir özellik yelpazesine sahip olmasını sağlar. ⓘ

Hammaddeler

Poliüretan yapmak için ana bileşenler di- ve tri - izosiyanat’lar ve poliol’ler dir. Polimerin işlenmesine yardımcı olmak veya polimerin özelliklerini değiştirmek için başka malzemeler de eklenir. ⓘ

İzosiyanatlar

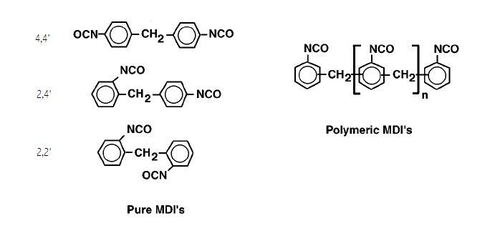

Poliüretan yapımında kullanılan izosiyanatların her molekülünde iki veya daha fazla izosiyanat grubu bulunur. En yaygın kullanılan izosiyanatlar aromatik diizosiyanatlar, toluen diizosiyanat (TDI) ve metilen difenil diizosiyanattır (MDI). Bu aromatik izosiyanatlar alifatik izosiyanatlara göre daha reaktiftir. ⓘ

TDI ve MDI genellikle diğer izosiyanatlara göre daha ucuz ve daha reaktiftir. Endüstriyel sınıf TDI ve MDI, izomerlerin karışımlarıdır ve MDI genellikle polimerik malzemeler içerir. Esnek köpük (örneğin şilteler için slabstock köpük veya araba koltukları için kalıplanmış köpükler), sert köpük (örneğin buzdolaplarındaki yalıtım köpüğü) elastomerler (örneğin ayakkabı tabanları) vb. yapmak için kullanılırlar. İzosiyanatlar, poliollerle kısmen reaksiyona sokularak veya izosiyanatların uçuculuğunu (ve dolayısıyla toksisitesini) azaltmak, kullanımı kolaylaştırmak için donma noktalarını düşürmek veya nihai polimerlerin özelliklerini iyileştirmek için başka bazı malzemeler eklenerek modifiye edilebilir. ⓘ

Alifatik ve sikloalifatik izosiyanatlar daha küçük miktarlarda, çoğunlukla kaplamalarda ve aromatik izosiyanatlarla yapılan poliüretanlar ışığa maruz kaldıklarında kararma eğiliminde olduklarından renk ve şeffaflığın önemli olduğu diğer uygulamalarda kullanılır. En önemli alifatik ve sikloalifatik izosiyanatlar 1,6-heksametilen diizosiyanat (HDI), 1-izosiyanato-3-izosiyanatometil-3,5,5-trimetil-sikloheksan (izoforon diizosiyanat, IPDI) ve 4,4′-diizosiyanato disikloheksilmetan (H12MDI veya hidrojenlenmiş MDI)'dır. ⓘ

Polioller

Polioller kendi başlarına polimerlerdir ve molekül başına ortalama iki veya daha fazla hidroksil grubuna sahiptirler. Etilen oksit ve propilen oksitin uygun bir poliol öncüsü ile birlikte polimerize edilmesiyle polieter poliollere dönüştürülebilirler. Polyester polioller, çok fonksiyonlu karboksilik asitler ve polihidroksil bileşiklerinin polikondenzasyonu ile yapılır. Son kullanımlarına göre ayrıca sınıflandırılabilirler. Daha yüksek molekül ağırlıklı polioller (molekül ağırlıkları 2.000 ila 10.000 arasında) daha esnek poliüretanlar yapmak için kullanılırken, daha düşük molekül ağırlıklı polioller daha sert ürünler yapar. ⓘ

Esnek uygulamalar için polioller dipropilen glikol (f = 2), gliserin (f = 3) veya sorbitol/su çözeltisi (f = 2.75) gibi düşük işlevselliğe sahip başlatıcılar kullanır. Sert uygulamalar için polioller sükroz (f = 8), sorbitol (f = 6), toluenediamin (f = 4) ve Mannich bazları (f = 4) gibi yüksek işlevselliğe sahip başlatıcılar kullanır. İstenen molekül ağırlığı elde edilene kadar başlatıcılara propilen oksit ve/veya etilen oksit eklenir. Ekleme sırası ve her bir oksidin miktarı, uyumluluk, suda çözünürlük ve reaktivite gibi birçok poliol özelliğini etkiler. Sadece propilen oksit ile yapılan polioller ikincil hidroksil grupları ile sonlandırılır ve birincil hidroksil grupları içeren etilen oksit ile kaplanmış poliollere göre daha az reaktiftir. Karbondioksitin poliol yapısına dahil edilmesi birçok şirket tarafından araştırılmaktadır. ⓘ

Aşı poliolleri (dolgulu polioller veya polimer polioller olarak da adlandırılır), yüksek molekül ağırlıklı bir polieter omurgasına kimyasal olarak aşılanmış ince dağılmış stiren-akrilonitril, akrilonitril veya poliüre (PHD) polimer katıları içerir. Düşük yoğunluklu yüksek esneklikli (HR) köpüğün yük taşıma özelliklerini artırmanın yanı sıra mikro hücreli köpüklere ve dökme elastomerlere tokluk katmak için kullanılırlar. Etilendiamin ve trietanolamin gibi başlatıcılar, omurgadaki nitrojen atomlarının varlığı nedeniyle yerleşik katalitik aktiviteye sahip düşük moleküler ağırlıklı sert köpük poliolleri yapmak için kullanılır. Polieter poliollerin özel bir sınıfı olan ve tetrahidrofuranın polimerleştirilmesiyle elde edilen poli(tetrametilen eter) glikoller yüksek performanslı kaplama, ıslatma ve elastomer uygulamalarında kullanılmaktadır. ⓘ

Geleneksel polyester polioller işlenmemiş hammaddelere dayanır ve adipik asit ve 1,4-bütandiol gibi yüksek saflıktaki diasitlerin ve glikollerin doğrudan polyesterleştirilmesiyle üretilir. Polyester polioller genellikle polieter poliollerden daha pahalı ve daha viskozdur, ancak daha iyi solvent, aşınma ve kesilme direncine sahip poliüretanlar yaparlar. Diğer polyester polioller geri kazanılmış hammaddelere dayanır. Geri dönüştürülmüş poli(etilentereftalat) (PET) veya dimetiltereftalat (DMT) damıtma diplerinin dietilen glikol gibi glikollerle transesterifikasyonu (glikoliz) ile üretilirler. Bu düşük moleküler ağırlıklı, aromatik polyester polioller sert köpükte kullanılır ve poliizosiyanürat (PIR) levha stoğuna ve poliüretan sprey köpük yalıtımına düşük maliyet ve mükemmel yanıcılık özellikleri getirir. ⓘ

Özel polioller arasında polikarbonat polioller, polikaprolakton polioller, polibütadien polioller ve polisülfit polioller bulunur. Bu malzemeler, üstün hava koşullarına dayanıklılık ve kimyasal ve çevresel saldırılara karşı direnç gerektiren elastomer, dolgu macunu ve yapıştırıcı uygulamalarında kullanılır. Hint yağı ve diğer bitkisel yağlardan elde edilen doğal yağ poliolleri elastomer, esnek bunstock ve esnek kalıplanmış köpük yapımında kullanılır. ⓘ

Klorotrifloroetilen veya tetrafloroetilenin hidroksialkil vinil eter içeren vinil eterlerle birlikte polimerleştirilmesi florlu (FEVE) polioller üretir. FEVE florlu poliollerin poliizosiyanat ile reaksiyona sokulmasıyla hazırlanan iki bileşenli florlu poliüretanlar, ortam kürlemeli boyalar ve kaplamalar yapmak için kullanılmıştır. Florlu poliüretanlar, tüm kimyasal bağlar arasında en güçlü bağlar olan flor-karbon bağlarını yüksek oranda içerdiğinden, florlu poliüretanlar UV, asitler, alkali, tuzlar, kimyasallar, çözücüler, hava koşullarına, korozyona, mantarlara ve mikrobiyal saldırılara karşı direnç gösterir. Bunlar yüksek performanslı kaplamalar ve boyalar için kullanılmıştır. ⓘ

Alev geciktirici olarak kullanılmak üzere poliüretan matrise kimyasal olarak bağlanan fosfor içeren polioller mevcuttur. Bu kovalent bağ, organofosfor bileşiğinin göçünü ve sızmasını önler. ⓘ

en.m.wikipedia.org/wiki/Polyurethane ⓘ

Biyolojik türevli malzemeler

Sürdürülebilir "yeşil" ürünlere olan ilgi, bitkisel yağlardan elde edilen poliollere olan ilgiyi artırmıştır. Poliüretanlar için poliollerin hazırlanmasında kullanılan çeşitli yağlar arasında soya fasulyesi, pamuk tohumu, neem tohumu ve hint yağı bulunmaktadır. Bitkisel yağlar çeşitli yollarla işlevselleştirilir ve polieteramid, polieterler, alkidler vb. olarak modifiye edilir. Poliolleri hazırlamak için kullanılan yenilenebilir kaynaklar dimer yağ asitleri veya yağ asitleri olabilir. Bazı biyobazlı ve izosiyanat içermeyen poliüretanlar, polihidroksüretanlar üretmek için poliaminler ve siklik karbonatlar arasındaki reaksiyondan yararlanır. ⓘ

Zincir uzatıcılar ve çapraz bağlayıcılar

Zincir uzatıcılar (f = 2) ve çapraz bağlayıcılar (f ≥ 3), poliüretan elyafların, elastomerlerin, yapıştırıcıların ve bazı integral deri ve mikro hücreli köpüklerin polimer morfolojisinde önemli bir rol oynayan düşük moleküler ağırlıklı hidroksil ve amin sonlu bileşiklerdir. Bu malzemelerin elastomerik özellikleri, polimerin sert ve yumuşak kopolimer segmentlerinin faz ayrımından kaynaklanır; öyle ki üretan sert segment alanları, amorf polieter (veya polyester) yumuşak segment alanları arasında çapraz bağ görevi görür. Bu faz ayrımı, çoğunlukla polar olmayan, düşük erime noktalı yumuşak segmentlerin polar, yüksek erime noktalı sert segmentlerle uyumsuz olması nedeniyle meydana gelir. Yüksek moleküler ağırlıklı poliollerden oluşan yumuşak segmentler hareketlidir ve normalde sarmal formda bulunurken, izosiyanat ve zincir uzatıcılardan oluşan sert segmentler sert ve hareketsizdir. Sert segmentler yumuşak segmentlere kovalent olarak bağlı olduklarından polimer zincirlerinin plastik akışını engelleyerek elastomerik esneklik yaratırlar. Mekanik deformasyon üzerine, yumuşak segmentlerin bir kısmı çözülerek gerilir ve sert segmentler gerilme yönünde hizalanır. Sert segmentlerin bu şekilde yeniden yönlendirilmesi ve bunun sonucunda oluşan güçlü hidrojen bağı, yüksek gerilme mukavemeti, uzama ve yırtılma direnci değerlerine katkıda bulunur. Zincir uzatıcı seçimi aynı zamanda eğilme, ısı ve kimyasal direnç özelliklerini de belirler. En önemli zincir uzatıcılar etilen glikol, 1,4-bütandiol (1,4-BDO veya BDO), 1,6-hekzandiol, siklohekzan dimetanol ve hidrokinon bis(2-hidroksietil) eterdir (HQEE). Bu glikollerin tümü, fazları iyi ayrılan ve iyi tanımlanmış sert segment alanları oluşturan poliüretanlar oluşturur ve eritilerek işlenebilir. Etilen glikol hariç hepsi termoplastik poliüretanlar için uygundur, çünkü türetilmiş bis-fenil üretan yüksek sert segment seviyelerinde olumsuz bozunmaya uğrar. Dietanolamin ve trietanolamin esnek kalıplanmış köpüklerde sertlik oluşturmak ve katalitik aktivite eklemek için kullanılır. Dietiltoluenediamin, RIM'de ve poliüretan ve poliüre elastomer formülasyonlarında yaygın olarak kullanılır. ⓘ

| Molekül | Mol. kütle |

Yoğunluk (g/cm3) |

Erime pt (°C) |

Kaynama pt (°C) |

|---|---|---|---|---|

| Hidroksil bileşikleri - iki fonksiyonlu moleküller | ||||

| Etilen glikol | 62.1 | 1.110 | −13.4 | 197.4 |

| Dietilen glikol | 106.1 | 1.111 | −8.7 | 245.5 |

| Trietilen glikol | 150.2 | 1.120 | −7.2 | 287.8 |

| Tetraetilen glikol | 194.2 | 1.123 | −9.4 | 325.6 |

| Propilen glikol | 76.1 | 1.032 | Supercools | 187.4 |

| Dipropilen glikol | 134.2 | 1.022 | Supercools | 232.2 |

| Tripropilen glikol | 192.3 | 1.110 | Supercools | 265.1 |

| 1,3-Propandiol | 76.1 | 1.060 | −28 | 210 |

| 1,3-Bütandiol | 92.1 | 1.005 | — | 207.5 |

| 1,4-Bütandiol | 92.1 | 1.017 | 20.1 | 235 |

| Neopentil glikol | 104.2 | — | 130 | 206 |

| 1,6-Heksandiol | 118.2 | 1.017 | 43 | 250 |

| 1,4-Sikloheksanedimetanol | — | — | — | — |

| HQEE | — | — | — | — |

| Etanolamin | 61.1 | 1.018 | 10.3 | 170 |

| Dietanolamin | 105.1 | 1.097 | 28 | 271 |

| Metildietanolamin | 119.1 | 1.043 | −21 | 242 |

| Fenildietanolamin | 181.2 | — | 58 | 228 |

| Hidroksil bileşikleri - üç fonksiyonlu moleküller | ||||

| Gliserol | 92.1 | 1.261 | 18.0 | 290 |

| Trimetilolpropan | — | — | — | — |

| 1,2,6-Heksanetriol | — | — | — | — |

| Trietanolamin | 149.2 | 1.124 | 21 | — |

| Hidroksil bileşikleri - tetrafonksiyonel moleküller | ||||

| Pentaeritritol | 136.2 | — | 260.5 | — |

| N,N,N′,N′-Tetrakis (2-hidroksipropil) etilendiamin |

— | — | — | — |

| Amin bileşikleri - iki fonksiyonlu moleküller | ||||

| Dietiltoluenediamin | 178.3 | 1.022 | — | 308 |

| Dimetiltiotoluenediamin | 214.0 | 1.208 | — | — |

Katalizörler

Poliüretan katalizörleri bazik ve asidik amin olmak üzere iki geniş kategoride sınıflandırılabilir. Tersiyer amin katalizörleri, diol bileşeninin nükleofilikliğini artırarak işlev görür. Alkil kalay karboksilatlar, oksitler ve merkaptid oksitler, poliüretan oluşumunu hızlandırmada hafif Lewis asitleri olarak işlev görür. Baz olarak, geleneksel amin katalizörleri trietilendiamin (TEDA, DABCO olarak da adlandırılır, 1,4-diazabisiklo [2.2.2]oktan), dimetilsikloheksilamin (DMCHA), dimetiletanolamin (DMEA) ve A-99 olarak da adlandırılan bir şişirme katalizörü olan bis-(2-dimetilaminoetil)eteri içerir. Tipik bir Lewis asidik katalizör dibütiltin dilaurattır. Proses, katalizörün doğasına karşı oldukça hassastır ve otokatalitik olduğu da bilinmektedir. ⓘ

Katalizör seçimini etkileyen faktörler üç reaksiyonun dengelenmesini içerir: üretan (poliol+izosiyanat veya jel) oluşumu, üre (su+izosiyanat veya "darbe") oluşumu veya izosiyanat trimerizasyon reaksiyonu (örneğin, izosiyanürat halkaları oluşturmak için potasyum asetat kullanılması). Çeşitli özel katalizörler geliştirilmiştir. ⓘ

Yüzey aktif maddeler

Yüzey aktif maddeler hem köpük hem de köpük olmayan poliüretan polimerlerin özelliklerini değiştirmek için kullanılır. Polidimetilsiloksan-polioksialkilen blok kopolimerler, silikon yağları, nonilfenol etoksilatlar ve diğer organik bileşikler şeklindedirler. Köpüklerde, sıvı bileşenleri emülsifiye etmek, hücre boyutunu düzenlemek ve çökmeyi ve yüzey altı boşlukları önlemek için hücre yapısını stabilize etmek için kullanılırlar. Köpük olmayan uygulamalarda, hava tahliye ve köpük önleyici maddeler olarak, ıslatıcı maddeler olarak ve iğne delikleri, portakal kabuğu ve çukur izleri gibi yüzey kusurlarını ortadan kaldırmak için kullanılırlar. ⓘ

Üretim

Poliüretanlar iki veya daha fazla sıvı akışının karıştırılmasıyla üretilir. Poliol akımı katalizörler, yüzey aktif maddeler, şişirme maddeleri (poliüretan köpük yalıtımı yapılırken) vb. içerir. İki bileşen bir poliüretan sistemi veya sadece bir sistem olarak adlandırılır. İzosiyanat Kuzey Amerika'da genellikle 'A tarafı' veya sadece 'izo' olarak adlandırılır. Polioller ve diğer katkı maddelerinin karışımı genellikle 'B tarafı' veya 'poli' olarak adlandırılır. Bu karışım 'reçine' veya 'reçine karışımı' olarak da adlandırılabilir. Avrupa'da 'A tarafı' ve 'B tarafı' için anlamlar tersine çevrilmiştir. Reçine karışımı katkı maddeleri zincir uzatıcılar, çapraz bağlayıcılar, yüzey aktif maddeler, alev geciktiriciler, şişirici maddeler, pigmentler ve dolgu maddeleri içerebilir. Poliüretan, izosiyanat, poliol veya katkı maddeleri değiştirilerek çeşitli yoğunluklarda ve sertliklerde yapılabilir. ⓘ

Sağlık ve güvenlik

Tamamen reaksiyona girmiş poliüretan polimer kimyasal olarak inerttir. ABD'de OSHA (Mesleki Güvenlik ve Sağlık İdaresi) veya ACGIH (Amerikan Devlet Endüstriyel Hijyenistler Konferansı) tarafından herhangi bir maruz kalma sınırı belirlenmemiştir. Kanserojenlik açısından OSHA tarafından düzenlenmemektedir. ⓘ

Poliüretanlar yanıcıdır. Yangından kaynaklanan ayrışma, azot oksitlere, izosiyanatlara ve diğer toksik ürünlere ek olarak önemli miktarda karbon monoksit ve hidrojen siyanür üretebilir. Malzemenin yanıcılığı nedeniyle, neredeyse tamamı zararlı olarak kabul edilen alev geciktiricilerle (en azından mobilya durumunda) işlenmesi gerekir. Kaliforniya daha sonra, çoğu poliüretan köpüğün alev geciktirici kullanılmadan yanıcılık testlerini geçmesine izin veren 117 2013 sayılı Teknik Bülteni yayınladı. Yeşil Bilim Politikası Enstitüsü şöyle diyor: "Yeni standart alev geciktiriciler olmadan da karşılanabilse de, alev geciktiricileri yasaklamamaktadır. kullanın. Evde alev geciktiricilere maruz kalmayı azaltmak isteyen tüketiciler mobilyaların üzerinde TB117-2013 etiketi arayabilir ve perakendecilerden ürünlerin alev geciktirici içermediğini doğrulayabilir." ⓘ

Sıvı reçine karışımları ve izosiyanatlar tehlikeli veya düzenlemeye tabi bileşenler içerebilir. İzosiyanatlar bilinen deri ve solunum hassaslaştırıcılarıdır. Ayrıca, sprey poliüretan köpüklerde bulunan aminler, glikoller ve fosfat da risk oluşturmaktadır. ⓘ

Poliüretan sprey köpük uygulaması sırasında veya sonrasında yayılabilecek kimyasallara (izosiyanatlar gibi) maruz kalmak insan sağlığı için zararlıdır ve bu nedenle bu işlem sırasında ve sonrasında özel önlemler alınması gerekir. ⓘ

Amerika Birleşik Devletleri'nde, Poliüretan Üreticileri Birliği (PMA) ve Poliüretan Endüstrisi Merkezi (CPI) gibi kuruluşların yanı sıra poliüretan sistem ve hammadde üreticilerinden ek sağlık ve güvenlik bilgileri bulunabilir. Düzenleyici bilgiler Federal Düzenlemeler Kanunu Başlık 21 (Gıda ve İlaçlar) ve Başlık 40'ta (Çevrenin Korunması) bulunabilir. Avrupa'da sağlık ve güvenlik bilgileri Avrupa Diizosiyanat ve Poliol Üreticileri Birliği ISOPA'dan temin edilebilir. ⓘ

Üretim

Poliüretan nihai ürün üretim yöntemleri, küçük, elle dökülen parça-parça operasyonlarından büyük, yüksek hacimli bunstock ve boardstock üretim hatlarına kadar çeşitlilik göstermektedir. Nihai ürün ne olursa olsun, üretim prensibi aynıdır: sıvı izosiyanat ve reçine karışımını belirli bir stokiyometrik oranda ölçmek, homojen bir karışım elde edilene kadar karıştırmak, reaksiyona giren sıvıyı bir kalıba veya bir yüzeye dağıtmak, sertleşene kadar beklemek, ardından bitmiş parçayı kalıptan çıkarmak. ⓘ

Dağıtım ekipmanı

Sermaye harcaması yüksek olsa da, bitmiş parçaların sabit bir çıktısını gerektiren düşük hacimli üretim operasyonları için bile bir metre-karışım veya dağıtım ünitesinin kullanılması arzu edilir. Dağıtım ekipmanı malzeme tutma (günlük) tankları, ölçüm pompaları, bir karışım kafası ve bir kontrol ünitesinden oluşur. Genellikle, karışım verimliliğini, kürlenme oranını iyileştirmek ve proses değişkenliğini azaltmak amacıyla malzeme sıcaklığını kontrol etmek için bir şartlandırma veya ısıtıcı-soğutucu ünitesi eklenir. Dağıtım ekipmanı bileşenlerinin seçimi, atış boyutuna, iş hacmine, viskozite ve dolgu içeriği gibi malzeme özelliklerine ve proses kontrolüne bağlıdır. Malzeme günlük tankları tek ila yüzlerce galon boyutunda olabilir ve doğrudan varillerden, IBC'lerden (totes gibi ara dökme konteynerler) veya dökme depolama tanklarından tedarik edilebilir. Seviye sensörleri, şartlandırma ceketleri ve karıştırıcılar içerebilirler. Pompalar saniyede tek gramdan dakikada yüzlerce kiloya kadar ölçüm yapabilecek şekilde boyutlandırılabilir. Döner, dişli veya pistonlu pompalar olabilirler veya doğranmış veya çekiçle öğütülmüş cam elyafı ve wollastonit gibi yüksek derecede aşındırıcı dolgu maddeleri içeren sıvıları ölçmek için özel olarak sertleştirilmiş mızraklı pompalar olabilirler. ⓘ

Malzeme besleme ve hidrolik aktüatör hatlarını gösteren yüksek basınçlı bir karışım başlığı (arkadan görünüm) ⓘ

Pompalar düşük basınçlı (10 ila 30 bar, 1 ila 3 MPa) veya yüksek basınçlı (125 ila 250 bar, 12,5 ila 25,0 MPa) dağıtım sistemlerini çalıştırabilir. Karıştırma başlıkları basit statik karıştırma tüpleri, döner elemanlı karıştırıcılar, düşük basınçlı dinamik karıştırıcılar veya yüksek basınçlı hidrolik olarak çalıştırılan doğrudan çarpmalı karıştırıcılar olabilir. Kontrol üniteleri temel açma/kapama ve dağıtma/durdurma anahtarlarına ve analog basınç ve sıcaklık göstergelerine sahip olabilir veya karışım oranını elektronik olarak kalibre etmek için akış ölçerler, dijital sıcaklık ve seviye sensörleri ve eksiksiz bir istatistiksel süreç kontrol yazılımı paketi ile bilgisayar kontrollü olabilir. Dağıtım ekipmanına eklentiler arasında çekirdeklenme veya gaz enjeksiyon üniteleri ve pigment eklemek veya ek katkı paketlerinde ölçüm yapmak için üçüncü veya dördüncü akış özelliği bulunur. ⓘ

Düşük basınçlı dağıtım ünitesini beslemek için 5 galonluk (20 litrelik) malzeme günlük tankları ⓘ

Aletler

Yerinde dökme, topuz ve tahta stoğu ve kaplama uygulamalarından farklı olarak, parça parçaların üretimi, reaksiyona giren sıvıyı içerecek ve şekillendirecek takımlar gerektirir. Kalıp yapım malzemesinin seçimi, kullanım ömrünün sonuna (EOL) kadar beklenen kullanım sayısına, kalıplama basıncına, esnekliğe ve ısı transfer özelliklerine bağlıdır. ⓘ

RTV silikon, binlerce parça içinde EOL'ye sahip kalıplar için kullanılır. Tipik olarak, kalıbı alt kesimler etrafında esnetme ve soyma yeteneğinin gerekli olduğu sert köpük parçaların kalıplanması için kullanılır. RTV silikon kalıpların ısı transfer özelliği zayıftır. Yüksek performanslı, esnek poliüretan elastomerler de bu şekilde kullanılır. ⓘ

Epoksi, metal dolgulu epoksi ve metal kaplamalı epoksi, on binlerce parçalık bir EOL'ye sahip kalıplar için kullanılır. Tipik olarak esnek köpük yastıkları ve koltukları, entegre cilt ve mikro hücresel köpük dolguları ve sığ taslak RIM çerçeveleri ve ön panelleri kalıplamak için kullanılır. Epoksi kalıpların ısı transfer özelliği orta düzeydedir; metal dolgulu ve metal kaplamalı epoksinin ısı transfer özelliği iyidir. Bakır boru, sıcak suyun dolaşmasına ve kalıp yüzeyini ısıtmasına izin vererek aletin gövdesine dahil edilebilir. ⓘ

Alüminyum, yüz binlerce parçalık bir EOL'ye sahip kalıplar için kullanılır. Tipik olarak mikro hücreli köpük conta ve döküm elastomer parçaların kalıplanması için kullanılır ve frezelenir veya ekstrüde edilerek şekillendirilir. ⓘ

Ayna kaplamalı paslanmaz çelik, bitmiş parçaya parlak bir görünüm kazandıran takımlar için kullanılır. Metal kalıpların ısı transferi özelliği mükemmeldir. ⓘ

Son olarak, kalıplanmış veya frezelenmiş polipropilen, kalıplanmış conta uygulamaları için düşük hacimli takımlar oluşturmak için kullanılır. Birçok pahalı metal kalıp yerine, düşük maliyetli plastik kalıplar tek bir metal masterdan oluşturulabilir ve bu da daha fazla tasarım esnekliği sağlar. Polipropilen kalıpların ısı transfer özelliği zayıftır ve bu durum formülasyon sürecinde dikkate alınmalıdır. ⓘ

Uygulamalar

2007 yılında küresel poliüretan hammadde tüketimi 12 milyon metrik tonun üzerindeydi ve yıllık ortalama büyüme oranı yaklaşık %5 idi. Küresel pazarda PUR ile elde edilen gelirlerin 2022 yılına kadar yaklaşık 75 milyar ABD dolarına yükselmesi beklenmektedir. ⓘ

Bozunma ve çevresel akıbet

Görünür ışığın etkileri

Poliüretanlar, özellikle aromatik izosiyanatlar kullanılarak yapılanlar, ışıkla etkileşime giren kromoforlar içerir. Bu durum, ışık stabilitesinin kritik bir faktör olduğu ve poliüretan kaplamaların yapımında alifatik izosiyanatların kullanılmasının ana nedeni olan poliüretan kaplamalar alanında özellikle ilgi çekicidir. Aromatik izosiyanatlar kullanılarak yapılan PU köpük görünür ışığa maruz kaldığında, kirli beyazdan sarıya ve kırmızımsı kahverengiye dönüşerek renk değiştirir. Sararma dışında, görünür ışığın köpük özellikleri üzerinde çok az etkisi olduğu genel olarak kabul edilmiştir. Bu durum özellikle sararma büyük bir köpüğün dış kısımlarında meydana geliyorsa geçerlidir, çünkü dış kısımdaki özelliklerin bozulması köpüğün genel yığın özellikleri üzerinde çok az etkiye sahiptir. ⓘ

Görünür ışığa maruz kalmanın bazı fiziksel özellik test sonuçlarının değişkenliğini etkileyebileceği bildirilmiştir. ⓘ

Yüksek enerjili UV radyasyonu köpükte bazıları köpük yapısına zarar veren kimyasal reaksiyonları teşvik eder. ⓘ

Hidroliz ve biyolojik bozunma

Poliüretanlar hidroliz nedeniyle parçalanabilir. Bu, dolapta bırakılan ve havadaki nemle reaksiyona giren ayakkabılarda sık görülen bir sorundur. ⓘ

Poliüretanın mikrobiyal bozunmasının esteraz, üretanaz, hidrolaz ve proteaz enzimlerinin etkisine bağlı olduğuna inanılmaktadır. Çoğu mikrop polimer yüzeyinin ötesine geçmekte zorlandığı için süreç yavaştır. Mantarlara karşı duyarlılık, polimer matrisine daha fazla nüfuz edebilen hücre dışı enzimler salgılamaları nedeniyle daha iyidir. Ekvador mantarı Pestalotiopsis'in iki türü, çöp sahalarının dibinde bulunanlar gibi aerobik ve anaerobik koşullarda poliüretanı biyolojik olarak parçalayabilmektedir. Müzelerdeki poliüretan eşyaların bozunması rapor edilmiştir. Polyester tipi poliüretanlar, mantar tarafından polieter tipine göre daha kolay biyolojik olarak parçalanır. ⓘ

![{\displaystyle {\begin{array}{l}{\ce {{R-N=C=O}+H2O->[{\ce {step}}\ 1]R1-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-O-H->[{\ce {step}}\ 2][{\ce {-CO2}}]{R-NH2}+{R-N=C=O}->[{\ce {step}}\ 3]-R-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-{\underset {| \atop \displaystyle H}{N}}-R}}{-}\end{array}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5eb505ebc6b4c6a6c75d1183f436772b219512c4)