Polietilen

| |

| |

| İsimler | |

|---|---|

| IUPAC adı

Polieten veya poli(metilen)

| |

| Diğer isimler

Polieten

Polietilen | |

| Tanımlayıcılar | |

CAS Numarası

|

|

| Kısaltmalar | PE |

| ChemSpider |

|

| KEGG | |

| MeSH | Polietilen |

PubChem CID

|

|

| UNII | |

| Mülkler | |

Kimyasal formül

|

(C2H4)n |

| Yoğunluk | 0,88-0,96 g/cm3 |

| Erime noktası | 115-135 °C (239-275 °F; 388-408 K) |

| log P | 1.02620 |

Manyetik duyarlılık (χ)

|

-9,67×10-6 (HDPE, SI, 22 °C) |

Aksi belirtilmedikçe, veriler standart durumdaki malzemeler için verilmiştir (25 °C [77 °F], 100 kPa'da).

Bilgi kutusu referansları

| |

| Üzerine bir serinin parçası ⓘ |

| Elyaf |

|---|

|

| Doğal lifler |

| Suni ve sentetik elyaflar |

|

Polietilen veya politen (PE olarak kısaltılır; IUPAC adı polieten veya poli(metilen)) günümüzde kullanımda olan en yaygın plastiktir. Öncelikle ambalajlama (plastik torbalar, plastik filmler, geomembranlar ve şişeler vb. dahil kaplar) için kullanılan bir polimerdir. 2017 itibariyle, yılda 100 milyon tondan fazla polietilen reçine üretilmekte ve toplam plastik pazarının %34'ünü oluşturmaktadır. ⓘ

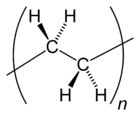

Çoğu (C2H4)n kimyasal formülüne sahip olan birçok polietilen türü bilinmektedir. PE genellikle çeşitli n değerlerine sahip benzer etilen polimerlerinin bir karışımıdır. Düşük yoğunluklu veya yüksek yoğunluklu olabilir: düşük yoğunluklu polietilen yüksek basınç (1000-5000 atm) ve yüksek sıcaklık (520 kelvin) kullanılarak ekstrüde edilirken, yüksek yoğunluklu polietilen düşük basınç (6-7 atm) ve düşük sıcaklık (333-343 K) kullanılarak ekstrüde edilir. Polietilen genellikle termoplastiktir, ancak bunun yerine örneğin çapraz bağlı polietilende olduğu gibi termoset olacak şekilde modifiye edilebilir. ⓘ

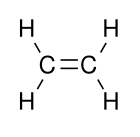

Etilen molekülü C2H4 , aslında çift bağ ile bağlanmış iki CH2’den oluşur. (CH2=CH2) ⓘ

Dünyada en çok üretilen üç sensetik plastik, yani Polietilen, polipropilen ve Polivinil klorür den biridir. ⓘ

Polietilenin üretim şekli, etilenin polimerizasyonu ile olur. Polimerizasyon metodu, radikal polimerizasyon, anyonik polimerizasyon, iyon koordinasyon polimerizasyonu ve katyonik polimerizasyon metotları ile olabilir. Bu metotların her biri farklı tipte polietilen üretimi sağlar. ⓘ

Tarihçe

Polietilen ilk olarak Alman kimyager Hans von Pechmann tarafından sentezlenmiş ve 1898 yılında diazometanı araştırırken kazara hazırlanmıştır. Meslektaşları Eugen Bamberger ve Friedrich Tschirner onun yarattığı beyaz, mumsu maddeyi karakterize ettiklerinde, uzun -CH2- zincirleri içerdiğini fark ettiler ve polimetilen olarak adlandırdılar. ⓘ

Endüstriyel olarak pratik ilk polietilen sentezi (diazometan, endüstriyel uygulamalarda genellikle kaçınılan, kötü şöhretli ve kararsız bir maddedir) 1933 yılında Eric Fawcett ve Reginald Gibson tarafından Northwich, İngiltere'deki Imperial Chemical Industries (ICI) tesislerinde yine kazara keşfedilmiştir. Bir etilen ve benzaldehit karışımına aşırı yüksek basınç (birkaç yüz atmosfer) uyguladıklarında yine beyaz, mumsu bir madde ürettiler. Reaksiyon, cihazlarındaki eser miktardaki oksijen kirlenmesi nedeniyle başlatıldığından, deneyin tekrarlanması ilk başta zor oldu. Ancak 1935 yılında bir başka ICI kimyageri Michael Perrin, bu kazayı polietilen için tekrarlanabilir bir yüksek basınç sentezine dönüştürerek 1939'dan itibaren endüstriyel düşük yoğunluklu polietilen (LDPE) üretiminin temeli haline getirdi. Polietilenin çok yüksek frekanslı radyo dalgalarında çok düşük kayıp özelliklerine sahip olduğu tespit edildiğinden, İkinci Dünya Savaşı patlak verdiğinde İngiltere'deki ticari dağıtım askıya alındı, gizlilik uygulandı ve yeni süreç radar setlerinin UHF ve SHF koaksiyel kabloları için yalıtım üretmek üzere kullanıldı. İkinci Dünya Savaşı sırasında ICI süreci üzerinde daha fazla araştırma yapıldı ve 1944 yılında Sabine River, Texas'taki Du Pont ve Charleston, Batı Virginia'daki Bakelite Corporation, ICI lisansı altında büyük ölçekli ticari üretime başladı. ⓘ

Polietilenin ticari üretiminde dönüm noktası niteliğindeki atılım, polimerizasyonu ılımlı sıcaklık ve basınçlarda teşvik eden katalizörlerin geliştirilmesiyle başladı. Bunlardan ilki 1951 yılında Phillips Petroleum'da Robert Banks ve J. Paul Hogan tarafından keşfedilen krom trioksit bazlı bir katalizördü. 1953 yılında Alman kimyager Karl Ziegler, Phillips katalizöründen daha da hafif koşullarda çalışan titanyum halojenürler ve organoalüminyum bileşiklerine dayalı bir katalitik sistem geliştirdi. Ancak Phillips katalizörü daha ucuz ve kullanımı daha kolaydır ve her iki yöntem de endüstriyel olarak yoğun bir şekilde kullanılmaktadır. 1950'lerin sonunda hem Phillips hem de Ziegler tipi katalizörler yüksek yoğunluklu polietilen (HDPE) üretimi için kullanılıyordu. 1970'lerde Ziegler sistemi magnezyum klorür eklenerek geliştirilmiştir. Çözünebilir katalizörlere dayalı katalitik sistemler olan metallocenes, 1976 yılında Walter Kaminsky ve Hansjörg Sinn tarafından rapor edilmiştir. Ziegler ve metalosen bazlı katalizör ailelerinin etileni diğer olefinlerle kopolimerize etmede çok esnek olduğu kanıtlanmış ve çok düşük yoğunluklu polietilen ve lineer düşük yoğunluklu polietilen de dahil olmak üzere günümüzde mevcut olan çok çeşitli polietilen reçinelerinin temeli haline gelmiştir. UHMWPE lifleri şeklindeki bu tür reçineler (2005 itibariyle) birçok yüksek mukavemetli uygulamada aramidlerin yerini almaya başlamıştır. ⓘ

Mülkler

Polietilenin özellikleri mekanik, kimyasal, elektriksel, optik ve termal özellikler olarak ayrılabilir. ⓘ

Mekanik

Polietilen düşük mukavemet, sertlik ve rijitliğe sahiptir, ancak yüksek süneklik ve darbe mukavemetinin yanı sıra düşük sürtünmeye sahiptir. Kalıcı kuvvet altında güçlü sünme gösterir, bu da kısa liflerin eklenmesiyle azaltılabilir. Dokunulduğunda mumsu bir his verir. ⓘ

Termal

Polietilenin ticari uygulanabilirliği, diğer termoplastiklere kıyasla düşük erime noktası ile sınırlıdır. Orta ve yüksek yoğunluklu polietilenin yaygın ticari sınıfları için erime noktası tipik olarak 120 ila 130 °C (248 ila 266 °F) aralığındadır. Ortalama ticari düşük yoğunluklu polietilen için erime noktası tipik olarak 105 ila 115 °C'dir (221 ila 239 °F). Bu sıcaklıklar polietilen türüne göre büyük ölçüde değişir, ancak polietilenin teorik erime üst sınırının 144 ila 146 °C (291 ila 295 °F) olduğu bildirilmektedir. Yanma tipik olarak 349 °C'nin (660 °F) üzerinde gerçekleşir. ⓘ

Kimyasal

Polietilen polar olmayan, doymuş, yüksek molekül ağırlıklı hidrokarbonlardan oluşur. Bu nedenle kimyasal davranışı parafine benzer. Tek tek makromoleküller kovalent olarak bağlı değildir. Simetrik moleküler yapıları nedeniyle kristalleşme eğilimindedirler; genel olarak polietilen kısmen kristaldir. Daha yüksek kristallik, yoğunluğu ve mekanik ve kimyasal kararlılığı artırır. ⓘ

Plastik yoğunluğunu test etmek için standart yöntem ISO 1183 bölüm 2 (gradyan kolonlar), alternatif olarak ISO 1183 bölüm 1'dir (MVS2PRO yoğunluk analizörü). ⓘ

Çoğu LDPE, MDPE ve HDPE sınıfı mükemmel kimyasal dirence sahiptir, yani güçlü asitler veya güçlü bazlar tarafından saldırıya uğramazlar ve hafif oksidanlara ve indirgeyici maddelere karşı dirençlidirler. Kristal numuneler oda sıcaklığında çözünmez. Polietilen (çapraz bağlı polietilen dışında) genellikle yüksek sıcaklıklarda toluen veya ksilen gibi aromatik hidrokarbonlarda veya trikloroetan veya triklorobenzen gibi klorlu çözücülerde çözülebilir. ⓘ

Polietilen neredeyse hiç su emmez. Gaz ve su buharı geçirgenliği (sadece polar gazlar) çoğu plastikten daha düşüktür; diğer yandan oksijen, karbondioksit ve tatlandırıcılar kolayca geçebilir. ⓘ

PE güneş ışığına maruz kaldığında kırılgan hale gelebilir, karbon siyahı genellikle UV stabilizatörü olarak kullanılır. ⓘ

Polietilen sarı uçlu mavi bir alevle yavaşça yanar ve parafin kokusu yayar (mum alevine benzer). Malzeme, alev kaynağı çıkarıldığında yanmaya devam eder ve bir damlama üretir. ⓘ

Polietilen, ön işlem yapılmadan yapıştırıcılarla basılamaz veya yapıştırılamaz. Yüksek mukavemetli bağlantılar plastik kaynak ile kolayca elde edilir. ⓘ

Elektriksel

Polietilen iyi bir elektrik yalıtkanıdır. İyi bir elektriksel ağaçlanma direnci sunar; ancak kolayca elektrostatik olarak yüklenir (grafit, karbon siyahı veya antistatik maddeler eklenerek azaltılabilir). ⓘ

Optik

Termal geçmişe ve film kalınlığına bağlı olarak, PE neredeyse berrak (şeffaf), sütlü-opak (yarı saydam) ve opak arasında değişebilir. LDPE en fazla, LLDPE biraz daha az ve YYPE en az şeffaflığa sahiptir. Şeffaflık, görünür ışığın dalga boyundan daha büyük olmaları halinde kristalitler tarafından azaltılır. ⓘ

Üretim süreci

Monomer

Bileşen veya monomer etilen (IUPAC adı eten), C2H4 formülüne sahip gaz halinde bir hidrokarbon olup bir çift metilen grubu (-CH

2-) birbirine bağlanır. PE saflığı için tipik spesifikasyonlar su, oksijen ve diğer alken içerikleri için <5 ppm'dir. Kabul edilebilir kirleticiler arasında N2, etan (etilenin yaygın öncüsü) ve metan bulunur. Etilen genellikle petrokimyasal kaynaklardan üretilir, ancak aynı zamanda etanolün dehidrasyonu ile de üretilir. ⓘ

Polimerizasyon

Etilenin polietilene polimerizasyonu aşağıdaki kimyasal denklem ile tanımlanır:

- n CH

2=CH

2 (gaz) → [-CH

2-CH

2−]

n (katı) ΔH/n = -25,71 ± 0,59 kcal/mol (-107,6 ± 2,5 kJ/mol) ⓘ

Etilen, yalnızca katalizörlerle temas ettiğinde polimerleşen kararlı bir moleküldür. Dönüşüm oldukça ekzotermiktir. Koordinasyon polimerizasyonu en yaygın teknolojidir, bu da metal klorürlerin veya metal oksitlerin kullanıldığı anlamına gelir. En yaygın katalizörler, Ziegler-Natta katalizörleri olarak adlandırılan titanyum (III) klorürden oluşur. Bir diğer yaygın katalizör ise silika üzerine krom(VI) oksit biriktirilerek hazırlanan Phillips katalizörüdür. Polietilen radikal polimerizasyon yoluyla üretilebilir, ancak bu yol yalnızca sınırlı bir kullanıma sahiptir ve tipik olarak yüksek basınçlı aparat gerektirir. ⓘ

Birleştirme

Polietilen parçaları birleştirmek için yaygın olarak kullanılan yöntemler şunları içerir:

- Kaynak

- Sıcak gaz kaynağı

- Kızılötesi kaynak

- Lazer kaynak

- Ultrasonik kaynak

- Isı yalıtımı

- Isı füzyonu

- Sabitleme

- Yapışkanlar

- Basınca duyarlı yapıştırıcı (PSA'lar)

- Solvent tipi PSA'ların dağılımı

- Poliüretan kontak yapıştırıcılar

- İki bileşenli poliüretan

- Epoksi yapıştırıcı'lar

- Sıcakta eriyen yapıştırıcı'lar ⓘ

- Basınca duyarlı yapıştırıcı (PSA'lar)

Polietilenin polar olmayan tür olması ve solventlere karşı yüksek dirence sahip olması nedeniyle yapıştırıcı'lar ve solvent'lerde nadiren kullanılır. Yüzey kimyası veya yükü plazma aktivasyonu, alev işlemi veya korona işlemi ile değiştirilirse basınca duyarlı yapıştırıcı'lara (ingilizce: Pressure-sensitive adhesive, kısaca PSA) uygulanabilir. ⓘ

Sınıflandırma

Polietilen yoğunluğuna ve dallanmasına göre sınıflandırılır. Mekanik özellikleri önemli ölçüde dallanma derecesi ve türü, kristal yapı ve moleküler ağırlık gibi değişkenlere bağlıdır. Çeşitli polietilen türleri vardır:

- Ultra yüksek moleküler ağırlıklı polietilen (UHMWPE)

- Ultra düşük moleküler ağırlıklı polietilen (ULMWPE veya PE-WAX)

- Yüksek molekül ağırlıklı polietilen (HMWPE)

- Yüksek yoğunluklu polietilen (HDPE)

- Yüksek yoğunluklu çapraz bağlı polietilen (HDXLPE)

- Çapraz bağlı polietilen (PEX veya XLPE)

- Orta yoğunluklu polietilen (MDPE)

- Doğrusal düşük yoğunluklu polietilen (LLDPE)

- Düşük yoğunluklu polietilen (LDPE)

- Çok düşük yoğunluklu polietilen (VLDPE)

- Klorlanmış polietilen (CPE) ⓘ

Satılan hacimler açısından en önemli polietilen türleri HDPE, LLDPE ve LDPE'dir. ⓘ

Ultra yüksek moleküler ağırlıklı (UHMWPE)

UHMWPE, molekül ağırlığı milyonlarla ifade edilen, genellikle 3,5 ila 7,5 milyon amu arasında olan polietilendir. Yüksek molekül ağırlığı onu çok sert bir malzeme haline getirir, ancak yüksek yoğunluklu polietilenden daha düşük yoğunluklarda (örneğin, 0.930-0.935 g/cm3) görüldüğü gibi zincirlerin kristal yapıya daha az verimli bir şekilde paketlenmesine neden olur. UHMWPE, Ziegler katalizörleri en yaygın olanı olmasına rağmen, herhangi bir katalizör teknolojisi ile yapılabilir. Olağanüstü tokluğu ve kesilme, aşınma ve mükemmel kimyasal direnci nedeniyle UHMWPE çok çeşitli uygulamalarda kullanılır. Bunlar arasında konserve ve şişe taşıma makinesi parçaları, dokuma makinelerindeki hareketli parçalar, rulmanlar, dişliler, yapay bağlantılar, buz pistlerinde kenar koruması, gemilerdeki çelik kablo yedekleri ve kasap doğrama tahtaları yer almaktadır. Kalça ve diz protezleri için kullanılan implantların eklem kısımlarının yapımında yaygın olarak kullanılır. Elyaf olarak, kurşun geçirmez yeleklerde aramid ile rekabet eder. ⓘ

Yüksek yoğunluklu (HDPE)

HDPE, 0,941 g/cm3 veya daha yüksek bir yoğunluk ile tanımlanır. YYPE düşük dallanma derecesine sahiptir. Çoğunlukla doğrusal olan moleküller iyi bir şekilde bir araya gelir, bu nedenle moleküller arası kuvvetler çok dallanmış polimerlere göre daha güçlüdür. YYPE krom/silika katalizörleri, Ziegler-Natta katalizörleri veya metalosen katalizörleri ile üretilebilir; katalizörler ve reaksiyon koşulları seçilerek, meydana gelen az miktarda dallanma kontrol edilebilir. Bu katalizörler büyüyen polietilen moleküllerinin uçlarında serbest radikal oluşumunu tercih eder. Yeni etilen monomerlerinin moleküllerin ortasından ziyade uçlarına eklenmesine ve doğrusal bir zincirin büyümesine neden olurlar. ⓘ

HDPE yüksek gerilme mukavemetine sahiptir. Süt sürahileri, deterjan şişeleri, tereyağı küvetleri, çöp konteynerleri ve su boruları gibi ürün ve ambalajlarda kullanılır. Tüm oyuncakların üçte biri YYPE'den üretilmektedir. 2007 yılında küresel YYPE tüketimi 30 milyon tonun üzerinde bir hacme ulaşmıştır. ⓘ

Çapraz bağlı (PEX veya XLPE)

PEX, termoplastiği termosete dönüştüren, polimer yapısına çapraz bağlar eklenmiş orta ila yüksek yoğunluklu bir polietilendir. Polimerin yüksek sıcaklık özellikleri iyileştirilir, akışı azaltılır ve kimyasal direnci arttırılır. PEX bazı içme suyu tesisat sistemlerinde kullanılır çünkü malzemeden yapılmış borular metal bir nipelin üzerine oturacak şekilde genişletilebilir ve yavaşça orijinal şekline dönerek kalıcı, su geçirmez bir bağlantı oluşturur. ⓘ

Orta yoğunluklu (MDPE)

MDPE 0.926-0.940 g/cm3 yoğunluk aralığı ile tanımlanır. MDPE krom/silika katalizörleri, Ziegler-Natta katalizörleri veya metalosen katalizörleri ile üretilebilir. MDPE iyi şok ve düşme direnci özelliklerine sahiptir. Ayrıca YYPE'den daha az çentiğe duyarlıdır; gerilme çatlama direnci YYPE'den daha iyidir. MDPE tipik olarak gaz boruları ve bağlantı parçaları, çuvallar, shrink film, ambalaj filmi, taşıyıcı torbalar ve vidalı kapaklarda kullanılır. ⓘ

Doğrusal düşük yoğunluklu (LLDPE)

LAYPE 0.915-0.925 g/cm3 yoğunluk aralığı ile tanımlanır. LAYPE, genellikle etilenin kısa zincirli alfa-olefinlerle (örneğin, 1-büten, 1-heksen ve 1-okten) kopolimerizasyonu ile yapılan, önemli sayıda kısa dallara sahip, büyük ölçüde doğrusal bir polimerdir. LLDPE, LDPE'den daha yüksek gerilme mukavemetine sahiptir ve LDPE'den daha yüksek darbe ve delinme direnci gösterir. Düşük kalınlıktaki (gauge) filmler, AYPE'ye kıyasla daha iyi çevresel stres çatlama direnci ile üflenebilir, ancak işlenmesi o kadar kolay değildir. LAYPE ambalajlamada, özellikle torba ve tabaka filmlerde kullanılır. AYPE'ye kıyasla daha düşük kalınlık kullanılabilir. Kablo kaplamaları, oyuncaklar, kapaklar, kovalar, konteynerler ve borular için kullanılır. Diğer uygulamalar mevcut olsa da, LAYPE tokluğu, esnekliği ve göreceli şeffaflığı nedeniyle ağırlıklı olarak film uygulamalarında kullanılır. Ürün örnekleri tarımsal filmler, Saran wrap ve balonlu naylonlardan çok katmanlı ve kompozit filmlere kadar uzanmaktadır. 2013 yılında dünya LAYPE pazarı 40 milyar ABD$'lık bir hacme ulaşmıştır. ⓘ

Düşük yoğunluklu (LDPE)

AYPE 0.910-0.940 g/cm3 yoğunluk aralığı ile tanımlanır. AYPE yüksek derecede kısa ve uzun zincirli dallanmaya sahiptir, bu da zincirlerin kristal yapıya iyi bir şekilde paketlenmediği anlamına gelir. Bu nedenle, anlık-dipol indüklenmiş-dipol çekimi daha az olduğu için daha az güçlü moleküller arası kuvvetlere sahiptir. Bu da daha düşük gerilme mukavemeti ve daha yüksek süneklikle sonuçlanır. AYPE serbest radikal polimerizasyonu ile oluşturulur. Uzun zincirlerle yüksek derecede dallanma, erimiş AYPE'ye benzersiz ve arzu edilen akış özellikleri kazandırır. AYPE hem sert kaplar hem de plastik torbalar ve film sargısı gibi plastik film uygulamaları için kullanılır. 2013 yılında küresel AYPE pazarı yaklaşık 33 milyar ABD$'lık bir hacme sahipti. ⓘ

AYPE yapımında kullanılan radikal polimerizasyon prosesi, büyüyen PE zincirleri üzerindeki radikal bölgeleri "denetleyen" bir katalizör içermez. (HDPE sentezinde, radikal bölgeler PE zincirlerinin uçlarındadır, çünkü katalizör uçlarda oluşumlarını stabilize eder). İkincil radikaller (bir zincirin ortasında) birincil radikallerden (zincirin sonunda) daha kararlıdır ve üçüncül radikaller (bir dallanma noktasında) daha kararlıdır. Bir etilen monomeri her eklendiğinde bir birincil radikal oluşturur, ancak bunlar genellikle daha kararlı ikincil veya üçüncül radikaller oluşturmak üzere yeniden düzenlenir. İkincil veya üçüncül bölgelere etilen monomerlerinin eklenmesi dallanma yaratır. ⓘ

Çok düşük yoğunluklu (VLDPE)

VLDPE 0,880-0,915 g/cm3 yoğunluk aralığı ile tanımlanır. VLDPE, genellikle etilenin kısa zincirli alfa-olefinlerle (örneğin, 1-büten, 1-heksen ve 1-okten) kopolimerizasyonu ile yapılan, yüksek düzeyde kısa zincirli dallara sahip, büyük ölçüde doğrusal bir polimerdir. VLDPE, bu katalizörler tarafından sergilenen daha yüksek ko-monomer birleşimi nedeniyle en yaygın olarak metalosen katalizörler kullanılarak üretilir. VLDPE'ler hortum ve borular, buz ve dondurulmuş gıda torbaları, gıda ambalajları ve streç sargıların yanı sıra diğer polimerlerle harmanlandığında darbe değiştiriciler olarak kullanılır. ⓘ

Son zamanlarda, birçok araştırma faaliyeti polietilendeki uzun zincir dallarının doğası ve dağılımı üzerine odaklanmıştır. HDPE'de, bu dalların nispeten az bir kısmı, belki de omurga karbonu başına 100 veya 1.000 daldan biri, polimerin reolojik özelliklerini önemli ölçüde etkileyebilir. ⓘ

Kopolimerler

Alfa-olefinlerle kopolimerizasyona ek olarak, etilen çok çeşitli diğer monomerlerle ve iyonize serbest radikaller oluşturan iyonik bileşimle kopolimerize edilebilir. Yaygın örnekler arasında vinil asetat (elde edilen ürün etilen-vinil asetat kopolimeri veya EVA, atletik ayakkabı taban köpüklerinde yaygın olarak kullanılır) ve çeşitli akrilatlar bulunur. Akrilik kopolimer uygulamaları arasında ambalaj ve spor malzemeleri ve çimento üretiminde kullanılan süperplastikleştirici yer alır. ⓘ

Polietilen türleri

"Polietilen "in özel malzeme özellikleri moleküler yapısına bağlıdır. Moleküler ağırlık ve kristallik en önemli faktörlerdir; kristallik de moleküler ağırlığa ve dallanma derecesine bağlıdır. Polimer zincirleri ne kadar az dallanmışsa ve molekül ağırlığı ne kadar düşükse, polietilenin kristalliği o kadar yüksektir. Kristalite %35 (PE-LD/PE-LLD) ile %80 (PE-HD) arasında değişir. Polietilen, kristal bölgelerde 1,0 g/cm3 ve amorf bölgelerde 0,86 g/cm3 yoğunluğa sahiptir. Yoğunluk ve kristallik arasında neredeyse doğrusal bir ilişki vardır. ⓘ

Farklı polietilen türlerinin dallanma derecesi şematik olarak aşağıdaki gibi gösterilebilir:

| PE-HD | |

| PE-LLD | |

| PE-LD |

|

Şekilde polietilen omurgalar, kısa zincirli dallar ve yan zincirli dallar gösterilmektedir. Polimer zincirleri doğrusal olarak gösterilmiştir. ⓘ

Zincir dalları

Polietilenin özellikleri büyük ölçüde zincir dallarının türüne ve sayısına bağlıdır. Zincir dalları da kullanılan prosese bağlıdır: ya yüksek basınç prosesi (sadece PE-LD) ya da düşük basınç prosesi (diğer tüm PE kaliteleri). Alçak yoğunluklu polietilen yüksek basınç prosesi ile radikal polimerizasyon yoluyla üretilir, böylece çok sayıda kısa zincir dallarının yanı sıra uzun zincir dalları da oluşur. Kısa zincir dalları molekül içi zincir transfer reaksiyonları ile oluşur, bunlar her zaman bütil veya etil zincir dallarıdır çünkü reaksiyon aşağıdaki mekanizma ile ilerler:

Çevresel sorunlar

Polietilen etilenden üretilir ve etilen yenilenebilir kaynaklardan üretilebilmesine rağmen, çoğunlukla petrol veya doğal gazdan elde edilir. ⓘ

Ayrıca, polietilenin yaygın kullanımı, geri dönüştürülmediği takdirde atık yönetimi için zorluklar yaratmaktadır. Polietilen, diğer sentetik plastikler gibi biyolojik olarak kolayca parçalanamaz ve bu nedenle çöp sahalarında birikir. Geri dönüşüm kodu veya reçine tanımlama kodu ile işaretlendiğinde geri dönüşüm daha kolay hale gelir. Bu kod PE-HD için "PE" veya "02" ("2 numaralı plastik") ve PE-LD için "04" ("4 numaralı plastik") olabilir. ⓘ

Japonya'da plastiklerden çevre dostu bir şekilde kurtulmak, 2011'deki Fukushima nükleer felaketi daha büyük bir sorun haline gelene kadar tartışılan en önemli sorundu. Çözümler için 90 milyar ABD$'lık bir pazar olarak listelenmiştir. Japonya 2008'den bu yana plastiklerin geri dönüşümünü hızla arttırdı, ancak hala çöpe giden büyük miktarda plastik ambalaj var. ⓘ

2010 yılında Japon araştırmacı Akinori Ito, küçük, bağımsız bir buhar damıtma işlemi kullanarak polietilenden yağ üreten bir makinenin prototipini piyasaya sürdü. ⓘ

Biyolojik olarak parçalanabilirlik

Polietilen, diğer sentetik plastikler gibi biyolojik olarak kolayca parçalanamaz ve bu nedenle çöp sahalarında birikir. Bununla birlikte, polietileni parçalayabilen bir dizi bakteri ve hayvan türü vardır. ⓘ

Mayıs 2008'de 16 yaşındaki Kanadalı Daniel Burd, Pseudomonas fluorescens'in Sphingomonas'ın yardımıyla altı hafta içinde plastik poşetlerin ağırlığının %40'ından fazlasını parçalayabildiğini keşfettikten sonra Ottawa'daki Kanada Çapında Bilim Fuarı'nı kazandı. Daha sonra, altı hafta sonra plastik poşetlerin yok olacağını tahmin etti. ⓘ

Termofilik bakteri Brevibacillus borstelensis (suş 707) bir toprak örneğinden izole edilmiş ve 50 °C'de birlikte inkübe edildiğinde düşük yoğunluklu polietileni tek karbon kaynağı olarak kullandığı bulunmuştur. Biyodegradasyon ultraviyole radyasyona maruz kalma süresi ile artmıştır. ⓘ

Acinetobacter sp. 351 düşük moleküler ağırlıklı PE oligomerlerini parçalayabilir. PE termo- ve foto-oksidasyona maruz kaldığında, alkanlar, alkenler, ketonlar, aldehitler, alkoller, karboksilik asit, keto-asitler, dikarboksilik asitler, laktonlar ve esterleri içeren ürünler açığa çıkar. ⓘ

2014 yılında Jun Yang adlı Çinli bir araştırmacı, evindeki plastik poşetlerde küçük delikler olduğunu gözlemleyerek Hint un güvesi larvalarının polietileni metabolize edebildiğini keşfetti. Aç larvaların plastiği bir şekilde sindirmiş olması gerektiği sonucuna varan Yang ve ekibi, bağırsak bakterilerini analiz etti ve plastiği tek karbon kaynağı olarak kullanabilen birkaç tane buldu. Plodia interpunctella güvesi larvalarının bağırsaklarındaki bakteriler sadece polietileni metabolize etmekle kalmadı, aynı zamanda gerilme mukavemetini %50, kütlesini %10 ve polimerik zincirlerinin moleküler ağırlıklarını %13 oranında düşürerek önemli ölçüde parçaladı. ⓘ

Araştırmacılar 2017 yılında Galleria mellonella tırtılının polietilen gibi plastik çöpleri yediğini bildirmiştir. ⓘ

İklim değişikliği

Ortamdaki güneş radyasyonuna maruz kaldığında plastik, metan ve etilen olmak üzere iki sera gazı üretir. Özellikle endişe verici olan, en yüksek oranda gaz salan plastik türüdür: düşük yoğunluklu polietilen (veya LDPE). Düşük yoğunluk özellikleri nedeniyle zaman içinde daha kolay parçalanır ve daha yüksek yüzey alanlarına yol açar. İşlenmemiş AYPE'den bu eser gazların üretimi yüzey alanı/zaman ile artmaktadır. 212 günlük inkübasyonun sonunda 5,8 nmol g-1 d-1 metan, 14,5 nmol g-1 d-1 etilen, 3,9 nmol g-1 d-1 etan ve 9,7 nmol g-1 d-1 propilen oranları elde edilmiştir. Havada inkübe edildiğinde LDPE, metan ve etilen için suya kıyasla sırasıyla ~2 kat ve ~76 kat daha yüksek oranlarda gaz yayar. ⓘ

Kimyasal olarak modifiye edilmiş polietilen

Polietilen, polar veya polar olmayan komonomerler ile polimerizasyon sırasında veya polimerizasyondan sonra polimer-analog reaksiyonlar yoluyla modifiye edilebilir. Yaygın polimer-analog reaksiyonlar polietilen çapraz bağlama, klorlama ve sülfoklorlama durumundadır. ⓘ

Polar olmayan etilen kopolimerleri

α-olefinler

Düşük basınç prosesinde, polimerizasyon sırasında polimer zincirine dahil olan α-olefinler (örneğin 1-büten veya 1-hekzen) eklenebilir. Bu kopolimerler kısa yan zincirler oluşturur, böylece kristallik ve yoğunluk azalır. Yukarıda açıklandığı gibi, mekanik ve termal özellikler bu şekilde değişir. Özellikle PE-LLD bu şekilde üretilmektedir. ⓘ

Metalosen polietilen (PE-MC)

Metalosen polietilen (PE-M), genellikle kopolimerler (z. B. eten / heksen) içeren metalosen katalizörleri vasıtasıyla hazırlanır. Metalosen polietilen nispeten dar bir moleküler ağırlık dağılımına, olağanüstü yüksek tokluğa, mükemmel optik özelliklere ve homojen bir komonomer içeriğine sahiptir. Dar moleküler ağırlık dağılımı nedeniyle daha az psödoplastik davranır (özellikle daha büyük kesme oranları altında). Metalosen polietilen düşük molekül ağırlıklı (ekstrakte edilebilir) bileşenlerin düşük oranına ve düşük kaynak ve sızdırmazlık sıcaklığına sahiptir. Bu nedenle özellikle gıda endüstrisi için uygundur. ⓘ

Multimodal moleküler ağırlık dağılımına sahip polietilen

Multimodal moleküler ağırlık dağılımına sahip polietilen, homojen olarak karıştırılmış birkaç polimer fraksiyonundan oluşur. Bu tür polietilen türleri son derece yüksek sertlik, tokluk, mukavemet, gerilme çatlağı direnci ve artan bir çatlak yayılma direnci sunar. Eşit oranlarda yüksek ve düşük moleküler polimer fraksiyonlarından oluşurlar. Düşük molekül ağırlıklı birimler daha kolay kristalleşir ve daha hızlı gevşer. Daha yüksek moleküler ağırlıklı fraksiyonlar kristalitler arasında bağlayıcı moleküller oluşturarak tokluğu ve gerilme çatlağı direncini artırır. Multimodal moleküler ağırlık dağılımına sahip polietilen, iki aşamalı reaktörlerde, bir taşıyıcı üzerinde iki aktif merkeze sahip katalizörlerle veya ekstrüderlerde karıştırılarak hazırlanabilir. ⓘ

Siklik olefin kopolimerleri (COC)

Siklik olefin kopolimerleri, metalosen katalizörleri kullanılarak üretilen eten ve sikloolefinlerin (genellikle norbornen) kopolimerizasyonu ile hazırlanır. Elde edilen polimerler amorf polimerlerdir ve özellikle şeffaf ve ısıya dayanıklıdırlar. ⓘ

Polar etilen kopolimerleri

Polar komonomer olarak kullanılan temel bileşikler vinil alkol (Ethenol, doymamış bir alkol), akrilik asit (propenoik asit, doymamış bir asit) ve bu iki bileşikten birini içeren esterlerdir. ⓘ

Doymamış alkoller ile etilen kopolimerleri

Etilen/vinil alkol kopolimeri (EVOH) (resmi olarak) PE ve vinil alkol (etenol) kopolimeridir ve etilen-vinil asetat kopolimerinin (kısmi) hidrolizi ile hazırlanır (vinil alkolün kendisi stabil olmadığından). Bununla birlikte, tipik olarak EVOH, yaygın olarak kullanılan VAC'den daha yüksek bir komonomer içeriğine sahiptir. ⓘ

EVOH, ambalaj için çok katmanlı filmlerde bariyer katmanı (bariyer plastiği) olarak kullanılır. EVOH higroskopik (su çekici) olduğundan, ortamdan su emer ve böylece bariyer etkisini kaybeder. Bu nedenle, diğer plastiklerle (LDPE, PP, PA veya PET gibi) çevrili bir çekirdek katman olarak kullanılmalıdır. EVOH ayrıca sokak lambalarında, trafik lambası direklerinde ve gürültü koruma duvarlarında korozyona karşı kaplama maddesi olarak kullanılır. ⓘ

Etilen/akrilik asit kopolimerleri (EAA)

Etilen ve doymamış karboksilik asitlerin (akrilik asit gibi) kopolimeri, çeşitli malzemelere iyi yapışma, gerilme çatlamasına karşı direnç ve yüksek esneklik ile karakterize edilir. Bununla birlikte, etilen homopolimerlerine göre ısıya ve oksidasyona daha duyarlıdırlar. Etilen/akrilik asit kopolimerleri yapışma arttırıcı olarak kullanılır. ⓘ

Polimerde doymamış bir karboksilik asidin tuzları mevcutsa, termo-tersinir iyon ağları oluşur, bunlara iyonomer denir. İyonomerler, metallere yüksek yapışma, yüksek aşınma direnci ve yüksek su emilimi ile karakterize edilen oldukça şeffaf termoplastiklerdir. ⓘ

Doymamış esterler ile etilen kopolimerleri

Doymamış esterler etilen ile kopolimerize edilirse, alkol kısmı polimer omurgasında (etilen-vinil asetat kopolimerinde olduğu gibi) ya da asit kısmında (örneğin etilen-etil akrilat kopolimerinde) olabilir. Etilen-vinil asetat kopolimerleri yüksek basınçlı polimerizasyon ile LD-PE'ye benzer şekilde hazırlanır. Komonomer oranının polimerin davranışı üzerinde belirleyici bir etkisi vardır. ⓘ

Yoğunluk, bozulmuş kristal oluşumu nedeniyle %10'luk bir komonomer payına kadar azalır. Daha yüksek oranlarda polivinil asetatınkine yaklaşır (1,17 g/cm3). Kristalliğin azalması nedeniyle etilen vinil asetat kopolimerleri artan komonomer içeriği ile daha yumuşak hale gelmektedir. Polar yan gruplar kimyasal özellikleri önemli ölçüde değiştirir (polietilene kıyasla): hava direnci, yapışkanlık ve kaynaklanabilirlik komonomer içeriği ile artarken, kimyasal direnç azalır. Ayrıca mekanik özellikler de değişir: soğukta gerilme çatlaması direnci ve tokluk artarken, akma gerilimi ve ısı direnci azalır. Çok yüksek oranda komonomer ile (yaklaşık %50) kauçuksu termoplastikler üretilir (termoplastik elastomerler). ⓘ

Etilen-etil akrilat kopolimerleri, etilen-vinil asetat kopolimerlerine benzer şekilde davranır. ⓘ

Çapraz bağlama

Peroksit çapraz bağlama (PE-Xa), silan çapraz bağlama (PE-Xb), elektron ışını çapraz bağlama (PE-Xc) ve azo çapraz bağlama (PE-Xd) arasında temel bir ayrım yapılır. ⓘ

Peroksit, silan ve ışınlama çapraz bağlama gösterilmektedir. Her bir yöntemde, polietilen zincirinde (üst ortada) ya radyasyon (h-ν) ya da peroksitler (R-O-O-R) yoluyla bir radikal oluşturulur. Daha sonra, iki radikal zincir ya doğrudan (sol altta) ya da silan bileşikleri ile dolaylı olarak (sağ altta) çapraz bağlanabilir. ⓘ

- Peroksit çapraz bağlama (PE-Xa): Polietilenin peroksitler (örneğin dikumil veya di-tert-bütil peroksit) kullanılarak çapraz bağlanması hala büyük önem taşımaktadır. Engel prosesi olarak adlandırılan yöntemde, bir HDPE ve %2 peroksit karışımı önce bir ekstrüderde düşük sıcaklıklarda karıştırılır ve ardından yüksek sıcaklıklarda (200 ila 250 °C arasında) çapraz bağlanır. Peroksit, polimer zincirinden hidrojen atomlarını soyan (çıkaran) ve radikallere yol açan peroksit radikallerine (RO-) ayrışır. Bunlar birleştiğinde çapraz bağlı bir ağ oluşur. Ortaya çıkan polimer ağı tekdüze, düşük gerilimli ve yüksek esnekliklidir, bu nedenle (ışınlanmış) PE-Xc'den daha yumuşak ve daha serttir.

- Silan çapraz bağlama (PE-Xb): Silanların (örneğin trimetoksivinilsilan) varlığında polietilen başlangıçta ışınlama veya az miktarda bir peroksit ile Si-fonksiyonel hale getirilebilir. Daha sonra Si-OH grupları bir su banyosunda hidroliz yoluyla oluşturulabilir, bunlar daha sonra yoğunlaşır ve Si-O-Si köprülerinin oluşumu ile PE'yi çapraz bağlar. [16] Dibütiltin dilaurat gibi katalizörler reaksiyonu hızlandırabilir.

- Işınlama çapraz bağlama (PE-Xc): Polietilenin çapraz bağlanması, aşağı akışlı bir radyasyon kaynağı (genellikle bir elektron hızlandırıcı, bazen bir izotopik radyatör) ile de mümkündür. PE ürünleri, hidrojen atomlarının ayrılmasıyla kristalin erime noktasının altında çapraz bağlanır. β-radyasyon 10 mm, ɣ-radyasyon 100 mm penetrasyon derinliğine sahiptir. Böylece iç kısımlar veya belirli alanlar çapraz bağlamanın dışında tutulabilir. Bununla birlikte, yüksek sermaye ve işletme maliyetleri nedeniyle radyasyon çapraz bağlama, peroksit çapraz bağlama ile karşılaştırıldığında sadece küçük bir rol oynamaktadır. Peroksit çapraz bağlamanın aksine, işlem katı halde gerçekleştirilir. Böylece, çapraz bağlama esas olarak amorf bölgelerde gerçekleşirken, kristallik büyük ölçüde bozulmadan kalır.

- Azo çapraz bağlama (PE-Xd): Lubonyl adı verilen işlemde polietilen, sıcak tuz banyosunda ekstrüzyondan sonra önceden eklenmiş azo bileşikleriyle çapraz bağlanır. ⓘ

Klorlama ve sülfoklorlama

Klorlu Polietilen (PE-C) %34 ila 44 arasında klor içeriğine sahip ucuz bir malzemedir. PVC ile karışımlarda kullanılır çünkü yumuşak, kauçuksu kloropolietilen PVC matrisine gömülür ve böylece darbe direncini arttırır. Ayrıca hava koşullarına dayanıklılığı da arttırır. Ayrıca, plastikleştiricilerin göç etme riski olmadan PVC folyoları yumuşatmak için kullanılır. Klorlu polietilen, kablo ve kauçuk endüstrisinde kullanılan bir elastomer oluşturmak için peroksidik olarak çapraz bağlanabilir. Klorlanmış polietilen diğer poliolefinlere eklendiğinde yanıcılığı azaltır. ⓘ

Klorosülfonlanmış PE (CSM) ozona dayanıklı sentetik kauçuk için başlangıç malzemesi olarak kullanılır. ⓘ

Biyo-bazlı polietilen

Braskem ve Toyota Tsusho Corporation şeker kamışından polietilen üretmek için ortak pazarlama faaliyetlerine başladı. Braskem, Triunfo, Rio Grande do Sul, Brezilya'daki mevcut endüstriyel biriminde yıllık 200.000 kısa ton (180.000.000 kg) üretim kapasitesine sahip yeni bir tesis inşa edecek ve şeker kamışından elde edilen biyoetanol ile yüksek yoğunluklu ve düşük yoğunluklu polietilen üretecek. ⓘ

Polietilen, buğday tanesi ve şeker pancarı gibi diğer hammaddelerden de üretilebilmektedir. Bu gelişmeler fosil yakıt yerine yenilenebilir kaynakları kullanmaktadır, ancak plastik atık ve özellikle de yukarıda gösterildiği gibi polietilen atıkların ardından plastik kaynağı konusu şu anda ihmal edilebilir durumdadır. ⓘ

İsimlendirme ve sürecin genel tanımı

Polietilen adı, çift bağ içermeyen sonuçtaki kimyasal bileşikten değil, içerikten gelir. Polietenin bilimsel adı sistematik olarak monomerin bilimsel adından türetilmiştir. Alken monomeri polimerizasyon sürecinde uzun, bazen çok uzun bir alkan haline dönüşür. Bazı durumlarda yapı temelli bir isimlendirme kullanmak yararlıdır; bu gibi durumlarda IUPAC poli(metilen)'i önermektedir (poli(metanediyl) tercih edilmeyen bir alternatiftir). İki sistem arasındaki isim farkı, polimerizasyon sırasında monomerin çift bağının açılmasından kaynaklanmaktadır. İsim PE olarak kısaltılır. Benzer bir şekilde polipropilen ve polistiren sırasıyla PP ve PS olarak kısaltılır. Birleşik Krallık ve Hindistan'da polimer, bilimsel olarak tanınmamasına rağmen, ICI ticari adından dolayı yaygın olarak polietilen olarak adlandırılır. ⓘ

Özellikleri

Özellikleri tiplere göre değişiklik gösterse de; dış ortam koşulları ve neme karşı iyi direnç, esneklik, zayıf mekaniksel kuvvet ve üstün kimyasal direnç genel özellikleri olarak sayılabilir. Kaplar, plastik kutular, mutfak eşyaları, kaplamalar, boru ve tüp, oyuncak, kablolarda yalıtkan tabakalar, paketleme ve ambalaj filmi gibi çok yaygın bir kullanım alanı olup. Düşük maliyetlidir. ⓘ