Polistiren

| |

| |

| |

| İsimler | |

|---|---|

| IUPAC adı

Poli(1-fenileten)

| |

| Diğer isimler

Termokol

| |

| Tanımlayıcılar | |

CAS Numarası

|

|

| Kısaltmalar | PS |

| ChemSpider |

|

| Özellikler | |

Kimyasal formül

|

(C8H8)n |

| Yoğunluk | 0,96-1,05 g/cm3 |

| Erime noktası | İzotaktik Polistiren için ~ 240 °C (464 °F; 513 K) |

| Kaynama noktası | 430 °C (806 °F; 703 K) ve depolimerize olur |

Suda çözünürlük

|

Çözünmez |

| Çözünürlük | Benzen, karbon disülfür, klorlu alifatik hidrokarbonlar, kloroform, siklohekzanon, dioksan, etil asetat, etilbenzen, MEK, NMP, THF içinde çözünür |

| Termal iletkenlik | 0,033 W/(m-K) (köpük, ρ 0,05 g/cm3) |

Kırılma indisi (nD)

|

1.6; dielektrik sabiti 2.6 (1 kHz - 1 GHz) |

| İlgili bileşikler | |

İlgili bileşikler

|

Stiren (monomer) |

Aksi belirtilmedikçe, veriler standart durumdaki malzemeler için verilmiştir (25 °C [77 °F], 100 kPa'da).

Bilgi kutusu referansları

| |

Polistiren (PS) /ˌpɒliˈstaɪriːn/ stiren olarak bilinen monomerden yapılan sentetik bir aromatik hidrokarbon polimeridir. Polistiren katı veya köpüklü olabilir. Genel amaçlı polistiren berrak, sert ve kırılgandır. Birim ağırlık başına ucuz bir reçinedir. Oksijen ve su buharına karşı zayıf bir bariyerdir ve nispeten düşük bir erime noktasına sahiptir. Polistiren en yaygın kullanılan plastiklerden biridir ve üretim ölçeği yılda birkaç milyon tondur. Polistiren doğal olarak şeffaf olabilir, ancak renklendiricilerle renklendirilebilir. Kullanım alanları arasında koruyucu ambalaj (ambalaj fıstıkları ve CD'ler ve bazen DVD'ler gibi optik disklerin saklanması için kullanılan mücevher kutuları gibi), kaplar, kapaklar, şişeler, tepsiler, bardaklar, tek kullanımlık çatal bıçak takımı, model yapımında ve fonograf plakları için alternatif bir malzeme olarak yer almaktadır. ⓘ

Termoplastik bir polimer olan polistiren oda sıcaklığında katı (camsı) haldedir ancak camsı geçiş sıcaklığı olan yaklaşık 100 °C'nin üzerinde ısıtıldığında akar. Soğutulduğunda tekrar sertleşir. Bu sıcaklık davranışından ekstrüzyon (straforda olduğu gibi) ve ayrıca kalıplama ve vakumla şekillendirme için yararlanılır, çünkü ince detaylı kalıplara dökülebilir. ⓘ

ASTM standartlarına göre, polistiren biyolojik olarak parçalanamaz olarak kabul edilir. Dış ortamda, özellikle köpük formunda kıyılar ve su yolları boyunca ve Pasifik Okyanusu'nda bir çöp formu olarak birikmektedir. ⓘ

Tarihçe

Polistiren 1839 yılında Berlinli bir eczacı olan Eduard Simon tarafından keşfedilmiştir. Doğu sığla ağacı Liquidambar orientalis'in reçinesi olan storax'tan, styrol adını verdiği bir monomer olan yağlı bir madde damıttı. Birkaç gün sonra Simon, stirolün kalınlaşarak bir jöle haline geldiğini gördü ve oksidasyon olduğunu tahmin ettiği için stirol oksit ("Styroloxyd") adını verdi. 1845 yılına gelindiğinde Jamaika doğumlu kimyager John Buddle Blyth ve Alman kimyager August Wilhelm von Hofmann, aynı stirol dönüşümünün oksijen yokluğunda da gerçekleştiğini gösterdi. Ürüne "meta styrol" adını verdiler; analizler bunun kimyasal olarak Simon'un Styroloxyd'i ile aynı olduğunu gösterdi. 1866'da Marcellin Berthelot, meta styrol/Styroloxyd'in styrolden oluşumunu bir polimerizasyon süreci olarak doğru bir şekilde tanımladı. Yaklaşık 80 yıl sonra, Alman organik kimyacı Hermann Staudinger'in (1881-1965) tezini takiben, stirolün ısıtılmasının makromoleküller üreten bir zincirleme reaksiyon başlattığı fark edildi. Bu da sonunda maddenin bugünkü adı olan polistireni almasına yol açtı. ⓘ

I. G. Farben şirketi 1931'de Ludwigshafen'de polistiren üretmeye başladı ve bunun birçok uygulamada döküm çinko yerine kullanılabileceğini umuyordu. Isıtılmış bir tüp ve kesici aracılığıyla polistireni ekstrüde ederek pelet formunda polistiren üreten bir reaktör kabı geliştirdiklerinde başarıya ulaştılar. ⓘ

Dow Chemical'da kimya mühendisi olan Otis Ray McIntire (1918-1996), ilk patenti İsveçli mucit Carl Munters tarafından alınan bir süreci yeniden keşfetti. Bilim Tarihi Enstitüsü'ne göre, "Dow, Munters'in yönteminin haklarını satın aldı ve rıhtım ve deniz taşıtları inşa etmek ve evleri, ofisleri ve tavuk barakalarını yalıtmak için mükemmel bir şekilde uygun görünen hafif, suya dayanıklı ve kaldırma kuvveti yüksek bir malzeme üretmeye başladı." 1944 yılında straforun patenti alındı. ⓘ

1949'dan önce kimya mühendisi Fritz Stastny (1908-1985), pentan gibi alifatik hidrokarbonlar kullanarak önceden genleştirilmiş PS boncukları geliştirdi. Bu boncuklar, parçaların kalıplanması veya levhaların ekstrüzyonu için hammaddedir. BASF ve Stastny, 1949 yılında verilen bir patent için başvuruda bulundu. Kalıplama işlemi Düsseldorf'taki Kunststoff Messe 1952'de gösterildi. Ürünler Styropor olarak adlandırıldı. ⓘ

İzotaktik polistirenin kristal yapısı Giulio Natta tarafından rapor edildi. ⓘ

1954 yılında Pittsburgh, Pennsylvania'daki Koppers Şirketi, Dylite ticari adı altında genleşmiş polistiren (EPS) köpük geliştirdi. 1960 yılında, en büyük köpük bardak üreticisi olan Dart Container ilk siparişini gönderdi. ⓘ

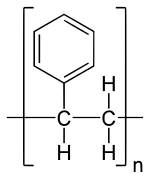

Yapı

Kimyasal açıdan polistiren, alternatif karbon merkezlerinin fenil gruplarına (bir benzen türevi) bağlı olduğu uzun zincirli bir hidrokarbondur. Polistirenin kimyasal formülü (C

8H

8)

n; karbon ve hidrojen kimyasal elementlerini içerir. ⓘ

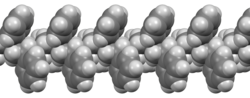

Malzemenin özellikleri, polimer zincirleri arasındaki kısa menzilli van der Waals çekimleri tarafından belirlenir. Moleküller binlerce atomdan oluştuğu için, moleküller arasındaki kümülatif çekici kuvvet büyüktür. Isıtıldığında (veya viskoelastik ve ısı yalıtım özelliklerinin bir kombinasyonu nedeniyle hızlı bir şekilde deforme edildiğinde), zincirler daha yüksek bir onay derecesi alabilir ve birbirlerinin yanından kayabilir. Bu moleküller arası zayıflık (hidrokarbon omurgasından kaynaklanan yüksek molekül içi güce karşı) esneklik ve elastikiyet kazandırır. Sistemin camsı geçiş sıcaklığının üzerinde kolayca deforme olabilme yeteneği, polistirenin (ve genel olarak termoplastik polimerlerin) ısıtıldığında kolayca yumuşamasını ve kalıplanmasını sağlar. Ekstrüde polistiren yaklaşık olarak alaşımsız alüminyum kadar güçlüdür ancak çok daha esnek ve çok daha az yoğundur (polistiren için 1,05 g/cm3'e karşılık alüminyum için 2,70 g/cm3). ⓘ

Üretim

Polistiren, stiren monomerleri birbirine bağlandığında (polimerizasyon) ortaya çıkan bir ekleme polimeridir. Polimerizasyonda vinil grubunun karbon-karbon π bağı kopar ve yeni bir karbon-karbon σ bağı oluşarak zincire başka bir stiren monomerinin karbonuna bağlanır. Hazırlanmasında sadece bir çeşit monomer kullanıldığı için homopolimerdir. Yeni oluşan σ bağı, kopan π bağından daha güçlüdür, bu nedenle polistireni depolimerize etmek zordur. Yaklaşık birkaç bin monomer tipik olarak bir polistiren zinciri oluşturur ve 100.000-400.000 g/mol moleküler ağırlık verir. ⓘ

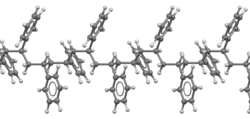

Omurganın her bir karbonu dört yüzlü geometriye sahiptir ve fenil grubu (benzen halkası) bağlı olan karbonlar stereojeniktir. Eğer omurga düz, uzun bir zig-zag zinciri olarak yerleştirilseydi, her bir fenil grubu zincirin düzlemine kıyasla öne veya arkaya doğru eğik olurdu. ⓘ

Ardışık fenil gruplarının göreceli stereokimyasal ilişkisi, malzemenin çeşitli fiziksel özelliklerini etkileyen taktikselliği belirler. ⓘ

Taktisite

Polistirende taktiklik, fenil grubunun polimer zincirinde ne ölçüde düzgün bir şekilde hizalandığını (bir tarafta düzenlendiğini) tanımlar. Taktikliğin plastiğin özellikleri üzerinde güçlü bir etkisi vardır. Standart polistiren ataktiktir. Tüm fenil gruplarının aynı tarafta olduğu diastereomer izotaktik polistiren olarak adlandırılır ve ticari olarak üretilmez. ⓘ

Ataktik polistiren

Ticari açıdan önemli olan tek polistiren formu, fenil gruplarının polimer zincirinin her iki tarafına rastgele dağıldığı ataktiktir. Bu rastgele konumlandırma, zincirlerin herhangi bir kristallik elde etmek için yeterli düzenlilikte hizalanmasını engeller. Plastiğin camsı geçiş sıcaklığı Tg ~90 °C'dir. Polimerizasyon serbest radikaller ile başlatılır. ⓘ

Sindiyotaktik polistiren

Ziegler-Natta polimerizasyonu, fenil gruplarının hidrokarbon omurgasının alternatif taraflarına yerleştirildiği düzenli bir sindiyotaktik polistiren üretebilir. Bu form 270 °C (518 °F) Tm (erime noktası) ile oldukça kristaldir. Sindiyotaktik polistiren reçine şu anda polimerizasyon reaksiyonu için bir metalosen katalizör kullanan Idemitsu şirketi tarafından XAREC ticari adı altında üretilmektedir. ⓘ

Bozunma

Polistiren kimyasal olarak nispeten inerttir. Su geçirmez ve birçok asit ve baz tarafından parçalanmaya karşı dirençli olsa da, birçok organik çözücü (örneğin asetona maruz kaldığında hızla çözünür), klorlu çözücüler ve aromatik hidrokarbon çözücüler tarafından kolayca saldırıya uğrar. Esnekliği ve inertliği nedeniyle, birçok ticari nesnenin imalatında kullanılır. Diğer organik bileşikler gibi, polistiren de diğer termal bozunma yan ürünlerine ek olarak karbondioksit ve su buharı vermek için yanar. Aromatik bir hidrokarbon olan polistiren, isli alevin gösterdiği gibi tipik olarak tam yanmaz. ⓘ

Polistireni monomeri olan stirene depolimerize etme işlemine piroliz denir. Bu, her bir stiren bileşiği arasındaki kimyasal bağları parçalamak için yüksek ısı ve basınç kullanılmasını içerir. Piroliz genellikle 430 °C'ye kadar çıkar. Bunu yapmanın yüksek enerji maliyeti, polistirenin stiren monomerine ticari olarak geri dönüştürülmesini zorlaştırmıştır. ⓘ

Organizmalar

Polistirenin genellikle biyolojik olarak parçalanamaz olduğu kabul edilir. Ancak, bazı organizmalar çok yavaş da olsa onu parçalayabilmektedir. ⓘ

2015 yılında araştırmacılar, karanfil böceği Tenebrio molitor'un larva formu olan un kurtlarının EPS'den oluşan bir diyeti sindirebildiğini ve sağlıklı bir şekilde beslenebildiğini keşfetti. Yaklaşık 100 un kurdu bir günde bu beyaz köpükten 34 ila 39 miligram tüketebilmektedir. Un kurdunun dışkısının mahsuller için toprak olarak kullanılmasının güvenli olduğu tespit edilmiştir. ⓘ

2016 yılında, süper kurtların (Zophobas morio) genleşmiş polistiren (EPS) yiyebileceği de rapor edilmiştir. Ateneo de Manila Üniversitesi'nde bir grup lise öğrencisi, Tenebrio molitor larvalarına kıyasla Zophobas morio larvalarının daha uzun süreler boyunca daha fazla miktarda EPS tüketebileceğini bulmuştur. ⓘ

2022 yılında bilim insanları, süper solucanların bağırsaklarında polistiren ve parçalanma ürünü stirenin parçalanmasıyla ilişkili kodlanmış enzimler içeren Pseudomonas, Rhodococcus ve Corynebacterium dahil olmak üzere birkaç bakteri cinsi tespit etti. ⓘ

Pseudomonas putida bakterisi stiren yağını biyolojik olarak parçalanabilen plastik PHA'ya dönüştürebilmektedir. Bu, bir gün polistiren köpüğün etkili bir şekilde imha edilmesinde kullanılabilir. Polistirenin stiren yağına dönüşmesi için pirolizden geçmesi gerektiğini belirtmek gerekir. ⓘ

Üretilen formlar

| Özellikler ⓘ | |

|---|---|

| EPS Yoğunluğu | 16-640 kg/m3 |

| Young modülü (E) | 3000-3600 MPa |

| Çekme dayanımı (st) | 46-60 MPa |

| Kopma uzaması | 3–4% |

| Charpy darbe testi | 2-5 kJ/m2 |

| Cam geçiş sıcaklığı | 100 °C |

| Vicat yumuşama noktası | 90 °C |

| Termal genleşme katsayısı | 8×10-5 /K |

| Özgül ısı kapasitesi (c) | 1,3 kJ/(kg-K) |

| Su emilimi (ASTM) | 0.03–0.1 |

| Ayrıştırma | X yıl, hala çürüyor |

Polistiren genellikle enjeksiyonla kalıplanır, vakumla şekillendirilir veya ekstrüde edilirken, genleşmiş polistiren ya ekstrüde edilir ya da özel bir işlemle kalıplanır. Polistiren kopolimerleri de üretilmektedir; bunlar stirene ek olarak bir veya daha fazla başka monomer içerir. Son yıllarda selüloz ve nişasta ile genleştirilmiş polistiren kompozitleri de üretilmiştir. Polistiren bazı polimer bağlı patlayıcılarda (PBX) kullanılmaktadır. ⓘ

Levha veya kalıplanmış polistiren

Polistiren (PS), tek kullanımlık plastik çatal bıçak takımı ve yemek takımı, CD "mücevher" kutuları, duman dedektörü muhafazaları, plaka çerçeveleri, plastik model montaj kitleri ve sert, ekonomik bir plastiğin istendiği diğer birçok nesnenin üretiminde kullanılır. Üretim yöntemleri arasında termoform (vakumlu şekillendirme) ve enjeksiyon kalıplama bulunmaktadır. ⓘ

Polistiren Petri kapları ve test tüpleri ve mikroplakalar gibi diğer laboratuvar kapları biyomedikal araştırma ve bilimde önemli bir rol oynamaktadır. Bu kullanımlar için, ürünler neredeyse her zaman enjeksiyon kalıplama ile yapılır ve genellikle kalıplama sonrası ışınlama veya etilen oksit ile muamele edilerek sterilize edilir. Kalıplama sonrası yüzey modifikasyonu, genellikle oksijen bakımından zengin plazmalarla, polar gruplar eklemek için sıklıkla yapılır. Modern biyomedikal araştırmaların çoğu bu tür ürünlerin kullanımına dayanır; bu nedenle farmasötik araştırmalarda kritik bir rol oynarlar. ⓘ

İnce polistiren tabakaları, çok kararlı bir dielektrik oluşturduğu için polistiren film kapasitörlerde kullanılır, ancak büyük ölçüde polyester lehine kullanımdan düşmüştür. ⓘ

Köpükler

Polistiren köpüklerin %95-98'i havadır. Polistiren köpükler iyi ısı izolatörleridir ve bu nedenle genellikle yalıtım beton formları ve yapısal yalıtımlı panel yapı sistemleri gibi yapı yalıtım malzemeleri olarak kullanılırlar. Grafit içeren gri polistiren köpük, üstün yalıtım özelliklerine sahiptir. ⓘ

İsveçli Carl Munters ve John Gudbrand Tandberg, 1935 yılında bir yalıtım ürünü olarak polistiren köpük için bir ABD patenti almıştır (ABD patent numarası 2,023,204). ⓘ

PS köpükler ayrıca iyi sönümleme özellikleri sergiler, bu nedenle ambalajlamada yaygın olarak kullanılır. Dow Chemical Company'nin Styrofoam ticari markası gayri resmi olarak (özellikle ABD ve Kanada) tüm köpüklü polistiren ürünler için kullanılmaktadır, ancak kesinlikle sadece Dow Chemicals tarafından yapılan "ekstrüde kapalı hücreli" polistiren köpükler için kullanılmalıdır. ⓘ

Köpükler ayrıca ağırlık taşımayan mimari yapılar (süs sütunları gibi) için de kullanılır. ⓘ

Genişletilmiş polistiren (EPS)

Genişletilmiş polistiren (EPS), normal yoğunluk aralığı 11 ila 32 kg/m3 olan sert ve dayanıklı, kapalı hücreli bir köpüktür. Genellikle beyazdır ve önceden genişletilmiş polistiren boncuklardan yapılır. EPS üretim süreci geleneksel olarak küçük polistiren boncukların oluşturulmasıyla başlar. Stiren monomerleri (ve potansiyel olarak diğer katkı maddeleri) suda süspanse edilir ve burada serbest radikal ekleme polimerizasyonuna tabi tutulurlar. Bu mekanizma ile oluşan polistiren boncukların ortalama çapı yaklaşık 200 μm olabilir. Boncuklar daha sonra, boncukların genişletilmesini sağlayan bir malzeme olan "şişirme maddesi" ile nüfuz ettirilir. Pentan genellikle şişirme maddesi olarak kullanılır. Boncuklar, diğer katkı maddelerinin yanı sıra şişirici madde ile birlikte sürekli çalkalanan bir reaktöre eklenir ve şişirici madde her bir boncuk içindeki gözeneklere sızar. Boncuklar daha sonra buhar kullanılarak genişletilir. ⓘ

EPS, gıda kapları, bina yalıtımı için kalıplanmış levhalar ve korunan öğeyi barındıracak şekilde oluşturulmuş katı bloklar olarak veya kutuların içindeki kırılgan öğeleri yastıklayan gevşek dolgu "yer fıstığı" olarak ambalaj malzemesi olarak kullanılır. EPS ayrıca motosiklet kaskları ve otomobil yarış pistlerindeki yol bariyerleri gibi otomotiv ve yol güvenliği uygulamalarında da yaygın olarak kullanılmaktadır. ⓘ

Tüm EPS ürünlerinin önemli bir kısmı enjeksiyon kalıplama yoluyla üretilmektedir. Kalıp araçları genellikle çeliklerden (sertleştirilebilir ve kaplanabilir) ve alüminyum alaşımlarından üretilir. Kalıplar, kapılar ve yolluklardan oluşan bir kanal sistemi aracılığıyla bir bölme aracılığıyla kontrol edilir. EPS, Dow Chemical'ın ekstrüde polistiren markasının yanlış uygulanan bir jenerikleştirmesi olan Amerika Birleşik Devletleri ve Kanada'da halk arasında "strafor" olarak adlandırılır. ⓘ

Bina yapımında EPS

EPS levhalar genellikle sert paneller olarak paketlenir (Avrupa'da yaygın olan 100 cm x 50 cm boyutudur, genellikle amaçlanan bağlantı türüne ve tutkal tekniklerine bağlı olarak, aslında 99,5 cm x 49,5 cm veya 98 cm x 48 cm'dir; daha az yaygın olan 120 x 60 cm'dir; Amerika Birleşik Devletleri'nde 4 x 8 ft (1,2 x 2,4 m) veya 2 x 8 ft (0,61 x 2,44 m) boyutundadır). Yaygın kalınlıklar 10 mm ila 500 mm arasındadır. Çeşitli özelliklere yardımcı olmak için genellikle bir veya her iki tarafa birçok özelleştirme, katkı maddesi ve ince ek dış katmanlar eklenir. Bunun bir örneği, yapısal yalıtımlı bir panel oluşturmak için çimento levha ile laminasyondur. ⓘ

Isı iletkenliği EN 12667'ye göre ölçülür. Tipik değerler, EPS levhanın yoğunluğuna bağlı olarak 0,032 ila 0,038 W/(m⋅K) arasında değişir. StyroChem Finlandiya'dan K-710'un veri sayfasına göre 0,038 W/(m⋅K) değeri 15 kg/m3'te elde edilirken 0,032 W/(m⋅K) değeri 40 kg/m3'te elde edilmiştir. Dolgu maddeleri (grafitler, alüminyum veya karbonlar) eklenmesi son zamanlarda EPS'nin ısıl iletkenliğinin 0,030-0,034 W/(m⋅K) civarına ulaşmasını sağlamıştır (0,029 W/(m⋅K) kadar düşük) ve bu nedenle onu standart EPS'den ayıran gri/siyah bir renge sahiptir. Birçok EPS üreticisi, Birleşik Krallık ve AB'de bu ürün için ısıl direnci artırılmış EPS kullanımını üretmiştir. ⓘ

EPS'nin su buharı difüzyon direnci (μ) 30-70 civarındadır. ⓘ

ICC-ES (Uluslararası Kod Konseyi Değerlendirme Servisi), bina yapımında kullanılan EPS levhaların ASTM C578 gerekliliklerini karşılamasını şart koşmaktadır. Bu gerekliliklerden biri, ASTM D2863 ile ölçülen EPS'nin sınırlayıcı oksijen indeksinin hacimce %24'ten büyük olmasıdır. Tipik EPS'nin oksijen indeksi yaklaşık %18'dir; bu nedenle EPS'nin oluşumu sırasında stiren veya polistirene bir alev geciktirici eklenir. ⓘ

UL 723 veya ASTM E84 test yöntemi kullanılarak bir tünelde test edildiğinde alev geciktirici içeren levhalar 25'ten daha az alev yayılma indeksine ve 450'den daha az duman geliştirme indeksine sahip olacaktır. ICC-ES, EPS levhalar bir binanın içinde kullanıldığında 15 dakikalık bir termal bariyer kullanılmasını gerektirir. ⓘ

EPS-IA ICF organizasyonuna göre, yalıtımlı beton formlar (genleşmiş polistiren beton) için kullanılan EPS'nin tipik yoğunluğu fit küp başına 1,35 ila 1,80 pounddur (21,6 ila 28,8 kg/m3). Bu, ASTM C578'e göre Tip II veya Tip IX EPS'dir. Bina yapımında kullanılan EPS blokları veya levhaları genellikle sıcak teller kullanılarak kesilir. ⓘ

Ekstrüde polistiren (XPS)

Ekstrüde polistiren köpük (XPS) kapalı hücrelerden oluşur. Geliştirilmiş yüzey pürüzlülüğü, daha yüksek sertlik ve azaltılmış termal iletkenlik sunar. Yoğunluk aralığı yaklaşık 28-34 kg/m3'tür. ⓘ

Ekstrüde polistiren malzeme aynı zamanda el sanatları ve model yapımında, özellikle de mimari modellerde kullanılır. Ekstrüzyon üretim süreci nedeniyle, XPS termal veya fiziksel özellik performansını korumak için kaplama gerektirmez. Böylece, oluklu mukavva için daha düzgün bir ikame oluşturur. Termal iletkenlik, taşıma gücü/yoğunluğuna bağlı olarak 0,029 ile 0,039 W/(m-K) arasında değişir ve ortalama değer ~0,035 W/(m-K)'dir. ⓘ

XPS'nin su buharı difüzyon direnci (μ) 80-250 civarındadır. ⓘ

Yaygın olarak ekstrüde polistiren köpük malzemeleri şunları içerir:

- Dow Chemical Company tarafından üretilen Blue Board olarak da bilinen strafor

- Depron, model yapımında da kullanılan ince bir yalıtım levhası ⓘ

Polistiren köpüklerin su emilimi

Kapalı hücreli bir köpük olmasına rağmen, hem genleştirilmiş hem de ekstrüde polistiren tamamen su geçirmez veya buhar geçirmez değildir. Genleşmiş polistirende, genleşmiş kapalı hücreli peletler arasında, bağlanmış peletler arasında açık bir kanal ağı oluşturan ara boşluklar vardır ve bu boşluk ağı sıvı su ile dolabilir. Su donarak buz haline gelirse, genleşir ve polistiren peletlerin köpükten kopmasına neden olabilir. Ekstrüde polistiren de su molekülleri tarafından geçirgen olup bir buhar bariyeri olarak kabul edilemez. ⓘ

Sıcak küvet örtüleri, yüzer iskeleler, tekne koltuklarının altında ek yüzdürme olarak ve sürekli olarak yeraltı suyuna maruz kalan zemin altı dış bina yalıtımı gibi sürekli olarak yüksek neme maruz kalan veya sürekli olarak suya daldırılan polistiren köpüklerde uzun bir süre boyunca su birikmesi meydana gelir. Doygunluğu önlemek için tipik olarak geçirimsiz plastik kaplama veya püskürtmeli kaplama gibi bir dış buhar bariyeri gereklidir. ⓘ

Yönlendirilmiş polistiren

Yönlendirilmiş polistiren (OPS), ekstrüde PS filmin gerilmesiyle üretilir, bulanıklığı azaltarak ve sertliği artırarak malzeme boyunca görünürlüğü iyileştirir. Bu genellikle üreticinin tüketicinin kapalı ürünü görmesini istediği ambalajlarda kullanılır. OPS'nin bazı avantajları, polipropilen (PP), (PET) ve yüksek etkili polistiren (HIPS) gibi diğer şeffaf plastiklere göre üretiminin daha ucuz olması ve HIPS veya PP'ye göre daha az puslu olmasıdır. OPS'nin ana dezavantajı kırılgan olması ve kolayca çatlaması veya yırtılmasıdır. ⓘ

Ko-polimerler

Sıradan (homopolimerik) polistiren şeffaflık, yüzey kalitesi ve sertlik açısından mükemmel bir özellik profiline sahiptir. Uygulama yelpazesi kopolimerizasyon ve diğer modifikasyonlarla (örneğin PC ve sindiyotaktik polistiren ile karışımlar) daha da genişletilmiştir. Stiren bazlı çeşitli kopolimerler kullanılmaktadır: Homopolimerik polistirenin gevrekliği, elastomer modifiye stiren-bütadien kopolimerleri ile aşılır. Stiren ve akrilonitril (SAN) kopolimerleri termal strese, ısıya ve kimyasallara karşı homopolimerlerden daha dayanıklıdır ve ayrıca şeffaftır. ABS adı verilen kopolimerler benzer özelliklere sahiptir ve düşük sıcaklıklarda kullanılabilirler, ancak opaktırlar. ⓘ

Stiren-bütan ko-polimerleri

Stiren-bütan ko-polimerleri düşük büten içeriği ile üretilebilir. Stiren-bütan ko-polimerleri PS-I ve SBC'yi içerir (aşağıya bakınız), her iki ko-polimer de darbeye dayanıklıdır. PS-I graft ko-polimerizasyonu ile, SBC ise anyonik blok ko-polimerizasyonu ile hazırlanır, bu da uygun blok boyutu durumunda şeffaf olmasını sağlar. ⓘ

Stiren-bütan ko-polimeri yüksek bütilen içeriğine sahipse, stiren-bütadien kauçuk (SBR) oluşur. ⓘ

Stiren-bütadien ko-polimerlerinin darbe dayanımı faz ayrımına dayanır, polistiren ve poli-bütan birbiri içinde çözünmez (bkz. Flory-Huggins teorisi). Ko-polimerizasyon, tam karışım olmadan bir sınır tabaka oluşturur. Bütadien fraksiyonları ("kauçuk faz") polistiren matris içine gömülü partiküller oluşturmak üzere bir araya gelir. Stiren-bütadien kopolimerlerinin geliştirilmiş darbe mukavemeti için belirleyici bir faktör, deformasyon işi için daha yüksek emme kapasiteleridir. Uygulanan kuvvet olmadan, kauçuk fazı başlangıçta bir dolgu maddesi gibi davranır. Çekme gerilimi altında, kauçuk partiküllerine yayılan çatlaklar (mikro çatlaklar) oluşur. Yayılan çatlağın enerjisi daha sonra yolu boyunca kauçuk parçacıklarına aktarılır. Çok sayıda çatlak, başlangıçta sert olan malzemeye lamine bir yapı kazandırır. Her bir lamelin oluşumu enerji tüketimine ve dolayısıyla kopma anındaki uzamanın artmasına katkıda bulunur. Polistiren homo-polimerler bir kuvvet uygulandığında kırılana kadar deforme olurlar. Stiren-bütan ko-polimerleri bu noktada kırılmaz, ancak akmaya başlar, gerilme mukavemetine katılaşır ve sadece çok daha yüksek uzamada kırılır. ⓘ

Yüksek oranda polibütadien ile iki fazın etkisi tersine döner. Stiren-bütadien kauçuk bir elastomer gibi davranır ancak bir termoplastik gibi işlenebilir. ⓘ

Darbeye dayanıklı polistiren (PS-I)

PS-I (darbeye dayanıklı polistiren) sürekli bir polistiren matris ve içinde dağılmış bir kauçuk fazdan oluşur. (Stiren içinde) çözünmüş polibütadien varlığında stirenin polimerizasyonu ile üretilir. Polimerizasyon eş zamanlı olarak iki şekilde gerçekleşir:

- Aşı kopolimerizasyonu: Büyüyen polistiren zinciri, polibütadienin bir çift bağı ile reaksiyona girer. Sonuç olarak, birkaç polistiren zinciri bir polibütadiene bağlanır. Şekilde S stiren tekrar birimini, B bütadien tekrar birimini temsil etmektedir. Bununla birlikte, orta blok genellikle bu şekilde gösterilen bütan homo-polimerinden değil, bir stiren-bütadien ko-polimerinden oluşur:

SSSSSSSSSSSSSSSSSSSBBSBBSBSBSBBBBSBBSBSBSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSSS ⓘ

Bu pozisyonda istatistiksel bir kopolimer kullanıldığında, polimer çapraz bağlanmaya daha az duyarlı hale gelir ve eriyik içinde daha iyi akar. SBS üretimi için, ilk stiren anyonik kopolimerizasyon yoluyla homopolimerize edilir. Tipik olarak, butillityum gibi bir organometalik bileşik katalizör olarak kullanılır. Daha sonra bütadien eklenir ve stirenden sonra tekrar polimerizasyonu gerçekleşir. Katalizör tüm süreç boyunca aktif kalır (bunun için kullanılan kimyasalların yüksek saflıkta olması gerekir). Polimerlerin moleküler ağırlık dağılımı çok düşüktür (1.05 aralığında polidispersite, bireysel zincirler bu nedenle çok benzer uzunluklara sahiptir). Tek tek blokların uzunluğu katalizörün monomere oranı ile ayarlanabilir. Kauçuk bölümlerin boyutu da blok uzunluğuna bağlıdır. Küçük yapıların üretimi (ışığın dalga boyundan daha küçük) şeffaflığı sağlar. Bununla birlikte, PS-I'in aksine, blok kopolimer herhangi bir partikül oluşturmaz ancak lamelli bir yapıya sahiptir. ⓘ

Stiren-bütadien kauçuk

Stiren-bütadien kauçuk (SBR), PS-I gibi aşı kopolimerizasyonu ile üretilir, ancak daha düşük bir stiren içeriğine sahiptir. Stiren-bütadien kauçuk böylece içinde dağılmış bir polistiren fazı bulunan bir kauçuk matrisinden oluşur. PS-I ve SBC'den farklı olarak, bir termoplastik değil, bir elastomerdir. Kauçuk fazı içinde polistiren fazı alanlar halinde bir araya getirilir. Bu, mikroskobik düzeyde fiziksel çapraz bağlanmaya neden olur. Malzeme camsı geçiş noktasının üzerinde ısıtıldığında, alanlar parçalanır, çapraz bağlanma geçici olarak askıya alınır ve malzeme bir termoplastik gibi işlenebilir. ⓘ

Akrilonitril bütadien stiren

Akrilonitril bütadien stiren (ABS) saf polistirenden daha güçlü bir malzemedir. ⓘ

Diğerleri

SMA maleik anhidrit ile bir kopolimerdir. Stiren diğer monomerlerle kopolimerize edilebilir; örneğin divinilbenzen, katı faz peptit sentezinde kullanılan polimeri vermek üzere polistiren zincirlerini çapraz bağlamak için kullanılabilir. Stiren-akrilonitril reçinesi (SAN) saf stirenden daha yüksek bir termal dirence sahiptir. ⓘ

Çevresel sorunlar

Üretim

Polistiren köpükler, kabarcıklar oluşturan ve köpüğü genişleten üfleme maddeleri kullanılarak üretilir. Genleşmiş polistirende bunlar genellikle pentan gibi hidrokarbonlardır ve yeni üretilen malzemenin imalatında veya depolanmasında yanıcılık tehlikesi oluşturabilir, ancak nispeten hafif çevresel etkiye sahiptir. Ekstrüde polistiren genellikle karbondioksitin yaklaşık 1000-1300 katı küresel ısınma potansiyeline sahip olan hidroflorokarbonlar (HFC-134a) ile yapılır. Ambalaj, özellikle de genleştirilmiş polistiren, hem kara hem de denizcilik faaliyetlerinden kaynaklanan mikroplastiklerin bir katkıcısıdır. ⓘ

Çevresel bozulma

Polistiren biyolojik olarak bozunmaz ancak foto-oksidasyona karşı hassastır. Bu nedenle ticari ürünler ışık stabilizatörleri içerir. ⓘ

Çöp

Polistiren dahil kıyı atıkları ⓘ

Hayvanlar polistiren köpüğü yapay bir malzeme olarak tanımazlar ve hatta onu yiyecek sanabilirler. Polistiren köpük rüzgarda uçar ve düşük özgül ağırlığı nedeniyle su üzerinde yüzer. Önemli miktarlarda yutan kuşların veya deniz hayvanlarının sağlığı üzerinde ciddi etkileri olabilir. Polistiren parçalarına maruz kalan yavru gökkuşağı alabalığı, önemli histomorfometrik değişiklikler şeklinde toksik etkiler göstermektedir. ⓘ

Azaltılması

Köpüklü polistiren paket gıda ambalajlarının kullanımının kısıtlanması birçok katı atık çevre örgütünün önceliğidir. Polistirene, özellikle de restoran ortamlarındaki köpüğe alternatifler bulmak için çaba sarf edilmiştir. İlk itici güç, köpüğün eski bir bileşeni olan kloroflorokarbonları (CFC) ortadan kaldırmaktı. ⓘ

Birleşik Devletler

1987 yılında Berkeley, Kaliforniya, CFC gıda kaplarını yasakladı. Ertesi yıl, New York Suffolk County, polistireni genel olarak yasaklayan ilk ABD yargı bölgesi oldu. Ancak Plastik Endüstrisi Derneği'nin yasal itirazları yasağın yürürlüğe girmesini engelledi ve sonunda Cumhuriyetçi ve Muhafazakar partilerin ilçe meclisinde çoğunluğu elde etmesiyle ertelendi. Bu arada Berkeley, tüm köpük gıda kaplarını yasaklayan ilk şehir oldu. 2006 yılı itibariyle, Portland, Oregon ve San Francisco da dahil olmak üzere Amerika Birleşik Devletleri'nde yaklaşık yüz yerel yönetim restoranlarda polistiren köpük kullanımını bir şekilde yasaklamıştır. Örneğin, 2007 yılında Oakland, Kaliforniya, restoranların gıda kompostuna eklendiğinde biyolojik olarak parçalanacak tek kullanımlık gıda kaplarına geçmelerini zorunlu kılmıştır. 2013 yılında San Jose'nin polistiren köpük gıda kaplarını yasaklayan ülkedeki en büyük şehir olduğu bildirilmektedir. Bazı topluluklar, 1990 yılında bunu yapan Freeport, Maine gibi geniş polistiren yasakları uygulamıştır. ABD'de ilk genel polistiren köpük yasağı 1988 yılında Berkeley, Kaliforniya'da yürürlüğe girmiştir. ⓘ

1 Temmuz 2015'te New York, tek kullanımlık polistiren köpüğün satışını, bulundurulmasını ve dağıtımını yasaklamaya çalışan ABD'deki en büyük şehir oldu (ilk karar temyizde bozuldu). San Francisco'da denetçiler, 1 Ocak 2017'de yürürlüğe giren ABD'deki en sert "strafor" (EPS) yasağını onayladı. Kentin Çevre Bakanlığı, ilaçların öngörülen sıcaklıklarda gönderilmesi gibi belirli kullanımlar için istisnalar yapabilir. ⓘ

ABD Yeşil Restoran Derneği, sertifika standardının bir parçası olarak polistiren köpüğün kullanılmasına izin vermiyor. Hollanda Çevre Bakanlığı'ndan Starbucks'ın Yeşil Ekibine kadar birçok yeşil lider, insanlara yeniden kullanılabilir kahve bardakları kullanarak çevreye verdikleri zararı azaltmalarını tavsiye ediyor. ⓘ

Mart 2019'da Maryland polistiren köpük gıda kaplarını yasakladı ve ülkede köpük gıda kabı yasağını eyalet yasama meclisinden geçiren ilk eyalet oldu. Maine, köpük gıda kabı yasağını resmi olarak yürürlüğe koyan ilk eyalet oldu. Mayıs 2019'da Maryland Valisi Hogan, köpük yasağının (House Bill 109) imzasız olarak yasalaşmasına izin vererek Maryland'i gıda kaplarında köpük yasağı uygulayan ikinci eyalet haline getirdi, ancak 1 Temmuz 2020'de yürürlüğe girecek olan ilk eyalet oldu. ⓘ

Eylül 2020'de New Jersey eyalet yasama meclisi, polistiren köpükten yapılmış tek kullanımlık köpük gıda kaplarını ve bardaklarını yasaklamak için oy kullandı. ⓘ

Amerika Birleşik Devletleri dışında

Çin 1999 yılında genleştirilmiş polistiren paket servis kaplarını ve sofra takımlarını yasaklamıştır. Ancak yasağa uyum bir sorun olmuştur ve 2013 yılında Çin plastik endüstrisi yasağın yürürlükten kaldırılması için lobi faaliyetlerinde bulunmuştur. ⓘ

Hindistan ve Tayvan da 2007'den önce polistiren-köpük gıda-servis gereçlerini yasaklamıştır. ⓘ

Zimbabve hükümeti, Çevre Yönetim Ajansı (EMA) aracılığıyla, 2012 tarihli 84 sayılı Kanun Hükmünde Kararname (Plastik Ambalaj ve Plastik Şişeler) (Değişiklik) Yönetmelikleri, 2012 (No 1.) kapsamında polistiren kapları (ülkede yaygın olarak 'kaylite' olarak adlandırılmaktadır) yasaklamıştır. ⓘ

Kanada'nın Vancouver şehri 2018 yılında Sıfır Atık 2040 planını açıkladı. Şehir, 1 Haziran 2019 tarihinden itibaren işletme ruhsatı sahiplerinin hazır yiyecekleri polistiren köpük bardaklarda ve paket servis kaplarında servis etmelerini yasaklayacak yönetmelik değişikliklerini uygulamaya koyacak. ⓘ

Avrupa Birliği, 2019 yılında genişletilmiş polistiren gıda ambalajlarının ve kaplarının yasaklanması yönünde oy kullandı ve yasa 2021 yılına kadar yürürlüğe girecek. ⓘ

Fiji, Aralık 2020'de Çevre Yönetimi Yasa Tasarısını kabul etti. Polistiren ürünlerin ithalatı Ocak 2021'de yasaklandı. ⓘ

Geri Dönüşüm

Genel olarak polistiren, kaldırım kenarı toplama geri dönüşüm programlarına kabul edilmemekte ve kabul edildiği yerlerde de ayrıştırılıp geri dönüştürülmemektedir. Almanya'da polistiren, üreticilerin sattıkları ambalaj malzemelerinin geri dönüşümü veya bertarafı için sorumluluk almalarını gerektiren ambalaj yasasının (Verpackungsverordnung) bir sonucu olarak toplanmaktadır. ⓘ

Çoğu polistiren ürün, gerekli sıkıştırıcılara ve lojistik sistemlere yatırım yapmak için teşvik eksikliği nedeniyle şu anda geri dönüştürülmemektedir. Polistiren köpüğün düşük yoğunluğu nedeniyle toplanması ekonomik değildir. Bununla birlikte, atık malzeme ilk sıkıştırma işleminden geçerse, malzeme tipik olarak 30 kg/m3'ten 330 kg/m3'e kadar yoğunluk değiştirir ve geri dönüştürülmüş plastik pelet üreticileri için yüksek değerli geri dönüştürülebilir bir mal haline gelir. Genişletilmiş polistiren hurdası, inşaat uygulamaları için EPS yalıtım levhaları ve diğer EPS malzemeleri gibi ürünlere kolayca eklenebilir; birçok üretici toplama sorunları nedeniyle yeterli hurda elde edememektedir. Daha fazla EPS yapmak için kullanılmadığında, köpük hurdası, geri dönüştürülmüş PS'den elbise askıları, park bankları, saksılar, oyuncaklar, cetveller, zımba gövdeleri, fide kapları, resim çerçeveleri ve mimari kalıplar gibi ürünlere dönüştürülebilir. 2016 yılı itibariyle Birleşik Krallık'ta her ay yaklaşık 100 ton EPS geri dönüştürülmektedir. ⓘ

Geri dönüştürülmüş EPS birçok metal döküm işleminde de kullanılmaktadır. Rastra, beton temellerin ve duvarların yapımında yalıtım malzemesi olarak kullanılmak üzere çimento ile birleştirilen EPS'den yapılır. Amerikalı üreticiler 1993'ten beri yaklaşık %80 geri dönüştürülmüş EPS ile yalıtım beton kalıpları üretmektedir. ⓘ

İleri dönüşüm

New York, Ithaca'daki Cornell Üniversitesi'nden bilim insanları Sewon Oh ve Erin Stache tarafından Mart 2022'de yapılan ortak bir çalışmada, polistireni benzoik aside dönüştürmek için yeni bir işleme yöntemi bulundu. Süreç, polistirenin 20 saat boyunca beyaz ışık ve oksijen altında demir klorür ve aseton ile ışınlanmasını içeriyordu. Bilim insanları ayrıca, polistirenin sadece birkaç saat süren değerli küçük moleküllere (benzoik asit gibi) dönüştürülmesine yönelik benzer bir ölçeklenebilir ticari süreci de gösterdiler. ⓘ

Yakma

Polistiren yüksek sıcaklıklarda (1000 °C'ye kadar) ve bol hava ile (14 m3/kg) uygun şekilde yakılırsa, ortaya çıkan kimyasallar su, karbondioksit ve muhtemelen alev geciktiricilerden kaynaklanan az miktarda kalıntı halojen bileşikleridir. Sadece eksik yakma yapılırsa, karbon isi ve uçucu bileşiklerin karmaşık bir karışımı da kalacaktır. Amerikan Kimya Konseyi'ne göre, polistiren modern tesislerde yakıldığında, nihai hacim başlangıç hacminin %1'i kadardır; polistirenin çoğu karbondioksit, su buharı ve ısıya dönüşür. Açığa çıkan ısı miktarı nedeniyle, bazen buhar veya elektrik üretimi için bir güç kaynağı olarak kullanılır. ⓘ

Polistiren 800-900 °C sıcaklıklarda (modern bir yakma fırınının tipik aralığı) yakıldığında, yanma ürünleri "alkil benzenlerden benzoperilene kadar polisiklik aromatik hidrokarbonların (PAH'lar) karmaşık bir karışımından oluşmuştur. Polistirenden kaynaklanan yanma atıklarında 90'dan fazla farklı bileşik tespit edilmiştir." Amerikan Ulusal Standartlar Bürosu Yangın Araştırmaları Merkezi, genleşmiş polistiren (EPS) köpüğün yanması sırasında açığa çıkan 57 kimyasal yan ürün bulmuştur. ⓘ

Güvenlik

Sağlık

Eskiden Kimya Üreticileri Birliği olarak bilinen Amerikan Kimya Konseyi yazıyor:

Devlet güvenlik kurumları, elli yılı aşkın süredir yapılan bilimsel testlere dayanarak polistirenin gıda hizmeti ürünlerinde kullanımının güvenli olduğuna karar vermiştir. Örneğin, polistiren, ABD Gıda ve İlaç İdaresi ve Avrupa Komisyonu/Avrupa Gıda Güvenliği Otoritesi'nin gıdaların saklanması ve servis edilmesine yönelik ambalajlarda kullanılmasına ilişkin katı standartlarını karşılamaktadır. Hong Kong Gıda ve Çevre Hijyeni Departmanı yakın zamanda çeşitli gıdaların polistiren gıda hizmeti ürünlerinde servis edilmesinin güvenliğini incelemiş ve ABD FDA ile aynı sonuca varmıştır. ⓘ

1999'dan 2002'ye kadar, Harvard Risk Değerlendirme Merkezi tarafından seçilen 12 üyeli uluslararası bir uzman paneli tarafından stirene maruz kalmayla ilişkili potansiyel sağlık risklerinin kapsamlı bir incelemesi yapılmıştır. Bilim insanları toksikoloji, epidemiyoloji, tıp, risk analizi, farmakokinetik ve maruziyet değerlendirmesi alanlarında uzmanlığa sahipti. Harvard çalışması, stirenin çilek, sığır eti ve baharat gibi gıdalarda eser miktarda doğal olarak bulunduğunu ve şarap ve peynir gibi gıdaların işlenmesi sırasında doğal olarak üretildiğini bildirmiştir. Çalışma aynı zamanda gıda ambalajlarının ve tek kullanımlık gıda ile temas eden ürünlerin migrasyonu nedeniyle diyete katkıda bulunan stiren miktarına ilişkin yayınlanmış tüm verileri gözden geçirmiş ve genel halkın gıdalardan veya gıda ile temas eden uygulamalardan (polistiren ambalaj ve gıda hizmeti kapları gibi) stirene maruz kalma riskinin olumsuz etki yaratmayacak kadar düşük seviyelerde olduğu sonucuna varmıştır. ⓘ

Polistiren, yiyecek ve içecek kaplarında yaygın olarak kullanılmaktadır. Stiren monomeri (polistirenin yapıldığı) kanser şüphelisi bir maddedir. Stiren "genellikle tüketici ürünlerinde o kadar düşük seviyelerde bulunur ki riskler önemli değildir". Gıda ile temas için kullanılan polistiren, ağırlıkça %1'den (yağlı gıdalar için %0,5) fazla stiren içeremez. Gıda ambalajı için kullanılan polistiren kaplardaki stiren oligomerlerinin gıdaya geçtiği tespit edilmiştir. Vahşi tip ve AhR-null fareler üzerinde yapılan bir başka Japon çalışmasında, yazarların pişmiş polistiren kapla paketlenmiş hazır gıdalarda tespit ettikleri stiren trimerin tiroid hormonu seviyelerini artırabileceği bulunmuştur. ⓘ

Polistirenin gıdalarla birlikte mikrodalgada pişirilip pişirilemeyeceği tartışmalıdır. Bazı kaplar mikrodalgada güvenle kullanılabilir, ancak sadece bu şekilde etiketlenmişse. Bazı kaynaklar karoten (A vitamini) veya yemeklik yağ içeren gıdalardan kaçınılması gerektiğini önermektedir. ⓘ

Polistirenin yaygın kullanımı nedeniyle, sağlıkla ilgili bu ciddi sorunlar güncelliğini korumaktadır. ⓘ

Yangın tehlikeleri

Diğer organik bileşikler gibi polistiren de yanıcıdır. Polistiren DIN4102'ye göre "B3" ürünü olarak sınıflandırılır, yani yüksek derecede yanıcı veya "Kolayca Tutuşan" anlamına gelir. Sonuç olarak, düşük sıcaklıklarda etkili bir yalıtkan olmasına rağmen, malzeme alev geciktirici değilse, bina yapımında açıkta kalan tüm tesisatlarda kullanımı yasaktır. Alçıpan, sac veya beton arkasına gizlenmelidir. Köpüklü polistiren plastik malzemeler kazara tutuşmuş ve örneğin Düsseldorf Uluslararası Havaalanı'nda ve Manş Tüneli'nde (polistirenin alev alan bir demiryolu vagonunun içinde olduğu yer) büyük yangınlara ve can kayıplarına neden olmuştur. ⓘ

Fiziksel ve kimyasal özellikleri

Geri dönüşüm kodu 6 dır. Yoğunluğu 1,03-1,06 g/ml arasında değişir. Maksimum sıcaklık dayanımı 70 °C dir. Rigit ve köpük olabilen, çok yönlü ve amaçlı kullanılan bir plastiktir. Oldukça sert, kırılgan ve parlaktır. Nispeten düşük erime noktasına sahip çok pahalı olmayan bir reçinedir. Polistiren hızlı yanar, kuvvetli gaz kokusu yayar, önemli miktarda kurum üretir. Asetonlu ortamda hızla kabarır. UV ışınlarına iyi direnç gösterir, iyi darbe ve gerilme direnci, düşük fiyat ve işleme kolaylığı vardır. Asit alkali ve tuzlara karşı da üstün bir direnç gösterir.

- Erime sıcaklığı 210 - 250 °C'dir.

- Özgül ısısı 1,34 kg/kg °C'dir.

- 1 kg plastiği eritmek için gerekli ısı 268 kj/kg' dır. ⓘ

Kullanım alanları

Isı yalıtımı malzemesi olarak, ince cidarlı kaplarda, soğutma kulelerinde, boru köpük, kauçuk, çeşitli aletler, otomobil parçaları, paneller ve elektronik aletlerin plastik aksamlarında yaygın olarak kullanılır. Tek kullanımlık bardak, tabak, yoğurt kapları, ayran kaplarında sıklıkla kullanılır. Genetik ve moleküler biyolojinin en temel uygulamalarından biri olan hücre kültürlerinde kullanılan kapların yapısında bulunur. ⓘ